首页 > 挤塑 挤橡 发泡

[挤塑工序] 8000字长文,全面讲述电缆挤塑工艺(强烈建议转发收藏)

P:2019-04-18 11:26:36

1

一、 挤塑机工作原理

利用特定形状的螺杆,在加热的机筒中旋转,将由料斗中送来的塑料向前挤压,使塑料均匀地塑化(即熔融),通过机头和不同形状的模具,使塑料挤压成连续性的所需要的各种形状的材料。

挤出过程中塑料经过的三个阶段:

(1) 塑化阶段:又称压缩阶段。在机筒内完成。经过螺杆的旋转,使塑料由固体的颗粒状变为可塑性的粘流体。

(2) 成型阶段:在机头内进行。由螺杆旋转和压力的作用,把粘流体推向机头,经过机头内的模具,使粘流体成型为所需要的各种尺寸及形状的挤包材料。机头的模具起成型作用,而不是起定型作用。

(3) 定型阶段:在冷却水槽中进行。塑料经过冷却后,将塑性状态变为定型的固体状态。

2. 挤出过程中塑料的流动状态:

(1) 正流——沿螺旋线向前流动。正流由螺杆旋转的推挤力产生,正流影响挤出量。

(2) 逆流——与正流相反。它是机头、模具、过滤网的反作用力产生的。

(3) 横流——即环流。沿轴向向前流动,方向与螺纹垂直。也是由螺杆旋转的推挤力产生。塑料之所以能在螺杆中混合、塑化成熔融状态,是和环流的作用分不开的。

(4) 漏流——它也是由机头、模具、过滤网的阻力产生的。不在落槽中流动,而是在螺杆和机筒的间隙中流动。通常比正流和逆流小很多。漏流影响挤出量。

3. 挤塑机螺杆的压缩比和长径比

(1) 压缩比——压缩段开始处的一个螺槽和终止处的一个螺槽容积之比。

(2) 长径比——螺杆有效工作长度和螺杆直径之比。

(3) 压缩比和长径比的大小对挤塑质量的影响

螺杆是挤塑机的重要组成部分,它的形状、直径的大小和长短对塑化的好坏起着决定性的作用。

螺杆较长——料在螺杆中受热时间长——塑化均匀——挤出量大——塑化效果好。

长径比一般为:15∶1~20∶1,近来有向大的方向发展可达20∶1~25∶1。

聚乙烯和聚氯乙烯塑料的压缩比为1∶2~1∶3。

4. 挤塑机螺杆的维护保养

⑴ 不允许螺杆空转。

⑵ 清理螺杆时,要垫平垫稳,不要滚动或转动,防止损伤螺杆。

⑶ 严禁将金属物品投入机筒内,以免损伤螺杆。

⑷ 温度过低时严禁启动螺杆。

⑸ 使用螺杆冷却水时,要做到停机必须停水。

⑹ 定期清理螺杆。

5. 挤塑机的操作要点

⑴ 开机前操作者应检查设备个部位的润滑、传动、电气控制等情况,发现问题立即找有关人员解决。

⑵ 按产品要求选配模具,并把模芯和模套间的距离调好,防止塑料层厚度偏差太大。

⑶ 提前2~3小时启动加温系统,按工艺规定调好各段温度,防止温度控制过高或过低。

⑷ 生产前要按工艺规定检查半成品的质量,确认合格后方可投产。

⑸ 按产品长度准备好合适的收线盘,排线要紧实整齐。

⑹ 准备和牵引绳,并试车观察螺杆的转动、牵引转速、放线和收线的转动、加温控制系统、各电气开关、上下水流通等情况,确认无问题后开车生产。

⑺ 开车

① 将合格的塑料加入料斗,打开插板,启动螺杆。操作者应注意进料情况,观察电压、电流表指示。此时,操作者不许离开岗位,防止发生问题。

② 塑料从摸口挤出后,要观察塑料的塑化情况,待塑化将要好时,开始校正模具,把塑料厚度调匀,防止厚度偏差太大。

③ 按工艺规定取样检查厚度和表面质量,如:气孔、疙瘩、塑化状态等。

④ 一切正常并能满足工艺要求后,立即组织人员开车,开车时要分工操作、密切配合。

⑤ 穿头引线,启动牵引,按工艺规定的厚度,控制好螺杆与牵引的速度,电缆通过牵引后,在带排线架的线盘上整齐排好。

⑥ 在正常开车生产过程中,要注意以下几点:

i. 产品的质量。

ii. 设备各部位机械运转情况。

iii. 加温系统的控制情况。

iv. 螺杆和牵引的速度变化情况。

v. 做到三勤:勤测外径(厚度);勤检查质量;勤观察设备。

⑻ 记好标签、跟踪卡、记录表等记录。

⑼ 停车:首先切断牵引电源,然后停主机。要及时地拆除模芯和模套,把机头与机身的接触螺栓扭开,关闭料斗插板,顶出机头,跑净机筒内的塑料,组织人员清理机头和模具。

① 遇到下列情况时应停车:

i. 生产任务完成后要及时停车清理机头。

ii. 温度控制超高时,会造成塑料焦烧,要停车清理机头和螺杆。

iii. 停车1小时以上需清理机头。

iv. 有其它原因停车,如停电、停水、等线、缺盘、发生设备或人身事故等,需要停车清理机头。

② 机头和螺杆清理要干净,清理完以后要及时装好。

③ 记号交接班记录,并给下一班做好生产准备工作,如模具、盘具、半成品等。

④ 按岗位责任要求,清洁机台卫生。

⑤ 停车后,要检查电源、水源、设备各部分,确认无问题以后,关掉电源和水源再离开机台。

二、 挤塑模具类型及工艺特性

电线电缆生产中使用的模具(包括模芯和模套)主要形式有三种:挤压式、挤管式、半挤压式(或半挤管式)。

1. 挤压式模具:是靠压力实现产品成型的,所以挤压式成型的产品密实。模芯与模套配合角度差决定最后压力的大小,影响胶层质量和挤出量;模芯与模套的尺寸决定挤出产品的几何形状和表面质量。

挤压式模具选配尺寸要求很严,成本高、挤出量低,所以除要求绝缘结构密实和挤出拉伸比小的以外,大都采用挤管式代替挤压式。

2. 挤管式模具:在胶料包覆于线芯之前,由于模具的作用形成管状,然后经拉伸后包覆于线芯表面。挤管式模具比挤压式模具具有以下优点:

(1) 可充分利用塑料的可拉伸特性,挤出厚度远大于所需厚度,所以出线速度可依拉伸比的不同而有所提高。

(2) 包覆厚度的均匀性只与模套的同心度有关,不会因线芯形状的改变或弯曲变形而致包覆偏芯。

(3) 塑料经拉伸而取向,从而提高了机械强度、结晶度及耐龟裂性。

(4) 模具与线芯间隙较大,可减少模具磨损和划伤线芯。

(5) 模具通用性较大。

挤管式产品与挤压式相比的不足是:挤塑密度小,胶层与线芯结合紧密性差。增加拉伸比可提高密度,抽空挤出可提高胶层与线芯结合的紧密程度。

3. 半挤管式模具:通常用于大规格绝缘挤包和内护套或外护套的挤包。

三、 模具的选配

挤压式:依线芯选模芯,依成品外径选模套,根据塑料工艺特性决定模芯、模套角度及角度差、定径区长度等。

挤管式:根据拉伸比(模口截面积与实际截面积之比)配模。

1. 绝缘线芯的配模原则

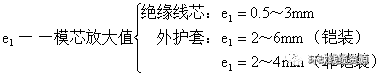

(1) 圆形:模具不易过大,要适可而止,即导电线芯穿过时不易过松或过紧。模芯——线径+放大值;模套——模芯直径+2标称厚度+放大值。

(2) 扇形:模芯——扇形宽度+放大值;模套——模芯直径+2标称厚度+放大值。

2. 配模的理论公式

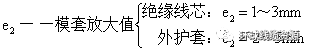

(1) 模芯:D1=d+e1

(2) 模套:D2= D1+2f+2△+ e2

式中:D1——模芯直径(mm);

D2——模套直径(mm);

d——挤塑前最大直径(mm);

f——模芯嘴壁厚(mm);

△——绝缘标称厚度(mm);

3. 检查模具的质量

检查承线径表面是否光滑,有无裂口或缺口、划痕、碰伤、凸凹等现象。

配好模具后,应用细砂布把承线径圆周式的擦抹光滑。

4. 选配模具的经验

(1) 16mm2及以下的线芯绝缘配模,应用导线试模芯,以导线能通过模芯为宜,不要过大,以免产生倒胶现象。

(2) 真空挤塑时,选配模具要合适,不宜过大,以免产生耳朵棱或松套等现象。

(3) 实际挤塑过程中,塑料存在拉伸现象,一般的拉伸量为2.0mm。

(4) 安装时,要调整好模芯与模套的距离,防止堵塞,造成设备事故。

5. 模具设计要求

(1) 增加模具压力,使塑料由机筒进入模具后压力增大,从而提高塑料的塑化程度和致密性。

(2) 延长模腔内的塑料流动通道,使流道中的塑料进一步塑化。

(3) 消除流道中的死角,使流道中形成流线型。

(4) 真空挤塑的模具,其模芯承线径一般在20~40mm,模套承线径一般在15~30mm。

6. 模具的调整

(1) 调整模具的原则:

a. 面对机头,先松后紧;

b. 经常检查对模螺钉是否松动或损坏;

c. 调模时,模套压盖不要压得太紧,调好模后再压紧,以防进胶,造成偏芯或焦烧。

(2) 调整模具的方法:

a. 空对模:生产前将模具调整好,用肉眼观察把模芯与模套的距离或间隙调整均匀,然后把对模螺钉拧紧;

b. 跑胶对模:塑料塑化好后,边跑胶,边调整对模螺钉,同时取样检查挤塑厚度与是否偏芯,直至调整满意,然后把对模螺钉拧紧;

c. 走线对模:把导线穿过模芯,与牵引线接好,然后跑胶。胶跑好后,调整好螺杆与牵引速度,起车跑线取样,然后停车,观察样品的绝缘层厚度。反复几次,直至满意,然后把对模螺钉拧紧。该方法适用于小截面的电线电缆调模;

d. 灯光对模:利用灯光照射绝缘层和护套层,观察四周的厚度调整对模,直至满意,然后把对模螺钉拧紧。该方法适用于PE塑料绝缘电线电缆的调模;

e. 感觉对模:是经验对模法。利用手摸,感觉挤塑层厚度来调整模具。该方法适用于大截面电线电缆的外护层。

f. 其它:① 利用游标卡尺的深度;

② 利用对模螺钉的螺纹深度;

③ 利用取样。

值得一提的是:选配好模芯与模套的孔径后,还必须选定模套内锥角与模芯外锥角的角度差,一般为3°~10°。这个角度差能使挤出压力逐渐增大,实现挤塑层密实、与线芯结合紧密的目的。

四、 挤塑原理

1. 挤塑过程及其特点

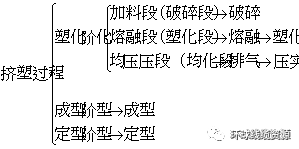

挤塑过程是一个连续、复杂的物理过程。塑料的挤出特性主要表现在塑化阶段。

l 加料段:提供软化温度;产生剪切应力,破碎软化了的塑料;形成连续而稳定的推力;进而实现搅拌与均匀混合,并进行初步热交换。加料段所产生的推力是否连续均匀稳定、剪切应变率的高低、破碎与搅拌是否均匀都直接影响挤出质量和产量。

l 熔融段:热源有外热和螺杆摩擦热;回流进一步均匀混合,并充分热交换。塑料从固态转变为粘流态(可塑态),实现初步塑化、排气与压实。

l 均压段:螺纹深度最浅,螺槽容积最小,轴向和径向压力最大,温度最高。所以塑料在此段充分排气与塑化。

2. 影响挤出量的因素

(1) 挤出压力愈大,挤出量就愈小;

(2) 螺槽愈浅,挤出量愈稳定;

(3) 螺槽宽度愈大,挤出量愈大;

n 螺纹深度要适当控制,螺纹太浅会使螺槽容积减小,从而使挤出量减小;螺纹太深,挤出量不稳,并且影响塑化的均匀性。

3. 挤出质量

挤出质量主要指塑化情况是否良好,几何尺寸是否均匀。

塑化良好是指既无塑化不足,又无塑料分解。塑化情况主要取决于温度、剪切应变率及其作用的时间等因素。挤出温度过高会造成挤出压力波动、塑料分解及设备事故。改善塑化状况的方法主要是延长热交换和挤出时间。

螺槽的深度愈浅,转速愈高,剪切应变率愈大。

几何尺寸的均匀性是指外径均匀、径向厚度一致。即消除“竹节形”和“偏芯”。

五、 挤塑工艺制度

(一) 温度

由于不同品种或配方的塑料其分子结构不同,所需的挤塑温度也不同。例如:

Φ100机塑料挤出各部位温度参考表(±10℃) 单位:℃

材 料 名 称(型号) | 机 身 | 机 脖 | 机 头 | ||||

1区 | 2区 | 3区 | 4区 | 1区 | 2区 | ||

聚氯乙烯绝缘料(J-70) | 120 | 140 | 145 | 145 | 160 | 158 | 158 |

硅烷交联聚乙烯绝缘料(YJG-1) | 145 | 175 | 200 | 200 | 220 | 215 | 215 |

黑色耐候型聚氯乙烯绝缘料 | 110 | 130 | 140 | 140 | 158 | 158 | 158 |

黑色耐候型交联聚乙烯绝缘料 | 145 | 185 | 200 | 200 | 220 | 215 | 215 |

黑色耐候型聚乙烯绝缘料(NDJ、NLDJ、NGJ) | 160 | 180 | 200 | 200 | 220 | 220 | 220 |

聚乙烯护套料(LDH、NDH) | 150 | 170 | 190 | 190 | 210 | 210 | 210 |

内半导电料(YPJ-10) | 65 | 80 | 80 | 85 | 95 | 95 | 100 |

聚氯乙烯护套料(H-70)(ZH-70) | 120 | 130 | 140 | 145 | 158 | 158 | 158 |

Φ150机塑料挤出各部位温度参考表(±10℃) 单位:℃

材 料 名 称(型号) | 机 身 | 机 脖 | 机 头 | |||||

1区 | 2区 | 3区 | 4区 | 5区 | 1区 | 2区 | ||

聚氯乙烯护套料(H-70)(H-90) | 150 | 165 | 175 | 175 | 180 | 185 | 185 | 180 |

聚氯乙烯阻燃护套料(ZH-70)(ZH-90) | 165 | 175 | 185 | 190 | 190 | 190 | 190 | 185 |

聚乙烯护套料(LDH) | 180 | 185 | 190 | 190 | 195 | 200 | 200 | 200 |

耐候硅烷交联聚乙烯绝缘料 | 180 | 190 | 200 | 210 | 220 | 230 | 230 | 230 |

耐候型高密度聚乙烯绝缘料(NGJ) | 185 | 195 | 205 | 215 | 220 | 230 | 230 | 230 |

1. 加料段:

2. 均压段:为使塑料充分塑化,温度有稍许升高的必要。也可温度不变,延长塑化时间。采用低温。加料段主要是产生足够的推力、机械剪切并搅拌混合。如果温度过高,将使塑料早期熔融,不仅导致挤出过程中的分解,还将引起“打滑”,造成挤出压力的波动;过早熔融还将导致混合不充分、塑化不均匀。所以这段温度一般较低。

3. 熔融段:温度大幅度提高。塑料要在该段实现塑化,必须达到一定的温度才能确保塑料大部分组成得以塑化。

4. 机脖:应保持均压段的温度或稍有降低。塑料出筛板变旋转运动为直线运动,并已分散成条状,必须在其熔融态压实。所以温度降低太多是不行的。

5. 机头:温度需下降。机头起继续挤压使之密实的作用,塑料在此有固定的表层与机头内壁长期接触,若温度过高,将造成塑料分解,甚至焦烧。

6. 模口:温度升高、下降均可。一般地,温度升高可使表明光亮;但模口温度过高会使表层分解,造成冷却困难,使产品难于定型,易于下垂成自行形或压扁变形。

(二) 冷却

1. 螺杆冷却作用:消除摩擦过热,稳定挤出压力,促使物料搅拌均匀,提高塑化质量。必须注意:冷却要适当;挤出前绝对禁止冷却。否则都会酿成严重的设备事故。

2. 机身冷却作用:增加机身散热,克服摩擦过热形成的温升,维持挤出热平衡。

3. 产品冷却作用:为确保产品几何形状和内部结构。应合理选择急冷或缓冷。一般地,以无定形区分为主的高聚物(如聚乙烯,聚丙烯等)急冷会产生内应力,这是产品日后产生龟裂的内部结构原因之一。缓冷的方法是采取热水降温,可由70~80℃开始,逐段下降,直至室温,各段水温差越小越合理。

六、 挤塑废品的种类及其原因和解决办法

废品种类 | 现 象 | 产 生 原 因 | 解 决 方 法 |

塑化不良 | 表面不光,有颗粒、欠光泽、有微小裂纹、塑性差、合胶逢明显 | 温度过低, 螺杆和牵引速度太快, 塑料中有树脂颗粒 搅拌混合不够。 | 提高温度, 适当降速,延长塑化时间 螺杆冷却,加强塑化 配模趋小,增大挤出压力 |

塑料分解 | 表面不光,但亮度够,有破口型凸起,断面有气泡。 | 温度高, 螺杆和牵引速度太慢, 挤出压力过大。 | 降温(加强冷却散热), 适当升速,减少塑化时间 配模趋大,降低挤出压力。 |

焦 烧 | 模口烟雾大、有强烈刺激味,有噼啪声,表面有颗粒状焦烧物,合胶逢处有连续气孔 | 温度过高;螺杆长期不清理,机头清理不净;加温时间太长或换模、换色过程停车太久;机头压盖不紧,存胶老化;温控失灵 | 确保温控灵敏;定期彻底清理机头、螺杆;按工艺规定加温;提高换模、换色操作水平;调好模后压紧压盖;出现焦烧现象时,立即清理机头和螺杆 |

气 孔 | 表面塑化良好,但横断面有气孔。 | 局部温度过高; 料潮;线芯有油、水; 螺杆漏水。 | 调整适当温度;烘料,清理线芯,提高加料预热器温度,检修设备。 |

疙 瘩 | 表面有小晶点和小颗粒, 疙瘩内是焦烧、杂质,塑化不良 | 温度过低或过高; 塑料质量差; 混入杂质; 机头压盖不紧,存胶老化; | 适当控温;避免杂志混入,发现杂质或焦烧应清理机头和螺杆;发现树脂疙瘩和塑化不良疙瘩应适当提高温度,或降低螺杆和牵引速度 |

脱 漏 | 裂口,脱胶。 | 线芯有油或水; 线芯与模芯局部接触; 塑化不良、供料不足; 老胶、结块; 胶线速度配合不当。 | 清洁线芯;模具选配大些; 加强塑化,保证供料;清理机头和螺杆;降低螺杆和牵引速度;适当降低模芯嘴的长度和厚度,控制放线张力;适当提高模口温度。 |

表面发毛 | 表面不光泽, 粗糙。 | 温度不当,模套过大, 出线刮伤。 | 调整温度,更换模套,校直线芯,改变出线速度。 |

表面划痕 | 表面有轴向连续划痕 | 模套承线径粗糙或有缺口;温度过高使硬酯酸钡分解堆积在模口 | 选配好模具; 将承线径打光; 适当降低模口温度 |

表面不平 | 表面起包、棱角、耳朵、皱褶、凸凹 | 模具过大,模芯损坏而倒胶;线、缆芯太重拖底,冷却不好;半成品有缺陷 | 选配好模具; 降低牵引速度以加强冷却; 提高半成品质量 |

坑、眼 | 表面有坑或眼 | 导体绞合不紧有缝隙; 线芯有油、水、污物; 半成品有缺陷,凸凹不平; 温度偏低。 | 导体绞合应符合工艺规定; 半成品应符合质量要求; 清洁线芯表面; 寒冷季节线芯或缆芯加预热。 |

偏 芯 | 横截面厚度不一、不圆,节距纹不对称。 | 模芯大或磨损严重,模 芯对中性差,机头存胶,线芯有弯,出线压扁。 | 换模芯,调偏芯, 清机头,校直线芯, 加强冷却。 |

厚度超差 | 线速不稳;电压电流表指示波动;半成品外径不均匀;产品外径不均匀 | 螺杆、牵引速度不稳; 缆芯外径变化大,包带松、散接头大等;过滤网堵塞;调模螺栓不紧造成倒胶 | 调匀螺杆、牵引速度; 加强半成品质量; 适当配模,调好模具后,拧紧调模螺栓。 |

竹 节 | 外径粗细不均, 线速不稳, 模芯较小过线困难。 | 收放线或牵引速度不稳,半成品外径不均,模芯与模套距离太大,螺杆速度不稳,皮带过松或打滑。 | 消除牵引、传动系统打滑; 张力放线(校直补偿); 调整模芯、模套距离; 提高半成品质量。 |

合胶逢 不 好 | 合胶逢痕迹明显, 合胶逢处有疙瘩和小颗粒; | 温度较低,塑化不良; 机头磨损严重; 温控失灵。 | 提高温度;机头外侧加保温;加过滤网;降低螺杆和牵引速度;加长模具承线径。 |

七、 塑料层的修补

㈠ 适用范围

塑料绝缘电力电缆的聚氯乙烯绝缘层或护套的局部缺陷修补。如:断胶、漏眼、塌坑、脱节、顿节、皱褶、凸凹、耳朵、包棱、和接头等。

㈡ 材料与工具

材料:使用与修补部位相同的塑料条、皮、块、管,要求平整光华、无缺陷。

工具:细木锉、刀、剪、钳子、铜片,塑料焊枪(500W,220V)。

㈢ 修补方法

1. 击穿点、漏眼、小孔、塌坑等的修补

用刀修整缺陷点,并削成45°角的坡面,把颜色或形状大小一致的塑料块放在修补处,用钳子夹住,然后用塑料焊枪连续焊好。用铜片压实、压紧、压平,修好后经火花试验不击穿为合格。

2. 断胶、裂纹、凹陷、口子等的修补

用刀修整缺陷点,并削成45°角的坡面,取形状、颜色、厚度一致的塑料条或块,用钳子夹住,然后用塑料焊枪连续焊好。用铜片压实、压紧、压平,修好后经火花试验不击穿为合格。

3. 耳朵、凸起、皱褶、包棱等的修补

用刀把缺陷处刮平,凹陷部分削成45°角的坡面,用相同的塑料条在塑料焊枪的作用下填平凹陷部位。然后用铜片压实、压紧、压平,修好后经火花试验不击穿为合格。

4. 大接头的修补

① 一般大接头

把断胶的两边用刀削成45°角的坡面,取清洁、颜色和厚度一致,长度和外径一致的塑料管(剖开),用细铜线等距离的扎紧,然后取相同的塑料条用塑料焊枪连续焊好。再用铜片压实、压紧、压平,修好后经火花试验不击穿为合格。

② 生产中大接头

在生产过程中,护套断胶后,可连续接头。方法如下:

把断胶的边缘用刀削成45°角的坡面,退到机头,伸入模芯嘴内30mm长,然后跑胶,把胶跑好后,重新启车。开车时用手把塑料层连接好,然后再整形修补。修好后经火花试验不击穿为合格。

㈣ 技术要求

1. 修好后的修补处应经过火花试验,电压:6kV/mm,时间不少于0.2s,不击穿为合格。

2. 修补时要有质检人员在场,经检查合格后送交试验。

3. 修补处应基本光滑平整,无虚焊、漏焊、焦烧、气孔等现象,并保持表面清洁。

4. 修补后的绝缘层和护套允许凸起,但不准超过规定的正公差。

5. 修理工应经过专门的技术学习与训练。

path terminal equipment - 通道终端设备 (0) 投诉

5