首页 > 通讯电缆

[同轴电缆] 【图解】深水同轴电缆的设计方案

P:2019-02-20 16:11:08

1

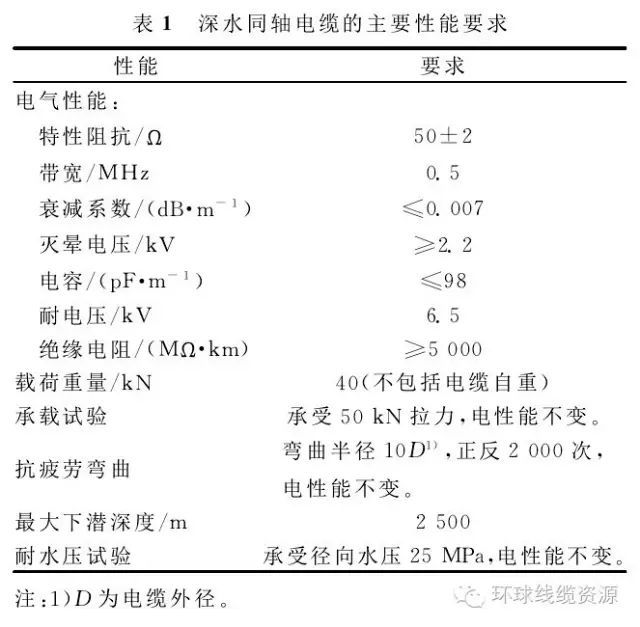

主要性能要求

我国海域辽阔,海洋开发前景远大,海洋勘探是先决条件,适用于海洋各种环境、条件及各种功能的电缆也应运而生。深水同轴电缆主要用于海洋深水勘探,该类电缆的使用条件比较苛刻,最大下潜深度为2 500 m,并且需要承受一定的拉力。根据国家标准UB/T 14864-1994的有关规定及电缆的实际使用环境,要求电缆必须具备电气性能高、耐水压、防水性好、承载能力强、强度高、弹性好、抗疲劳弯曲}h}能好等性能,该深水同轴电缆的主要性能要求如表1所示。可见,对该深水同轴电缆的性能要求较高,研制难度较大,在整个研制过程中必须对电缆的结构设计、材料选择、关键工艺技术等方而进行的优化。

电缆结构的确定

1、内导体

根据该深水同轴电缆的抗疲劳弯曲要求,电缆的内导体采用了多根单线绞合的软结构,以避免电缆在反复扭转、弯曲使用时产生的内应力使内导体疲劳断裂,提高电缆的可靠性,延长电缆的使用寿命。为减小导体的有效电阻,导体材料采用了电阻率较小的无氧铜材。

2、绝缘层

同轴电缆对衰减性能要求较高,要求绝缘材料应具有较小的介电常数和介质损耗,以减小电缆的电容,降低信号电流的电磁场能量在绝缘内的损耗,从而也降低了信号的衰减。由于聚乙烯材料在70℃内具有较高的电性能水平,在塑料中(也只有在高温情况下)仅次于几种氟塑料,且吸水性很小,密度小,价格低廉,因此该深水同轴电缆采用了电性能比高密度聚乙烯更好的低密度聚乙烯。

3、外导体

同轴电缆的外导体是关键的结构元件之一,既是导体回路的一部分,同时也具有一定的屏蔽作用。当外导体的形状为全长均匀一致的圆管时,是最理想的结构,性能也最好,但抗扭转、弯曲性能是最差的。为了使电缆能承受频繁的扭转、弯曲,防比外导体因受应力发生疲劳断裂,该深水同轴电缆采用了适合于抗扭转、弯曲的软结构。

该电缆有的部分在深水下工作,外导体会受到外绝缘层(护套)传导的深水压强。如果外导体采用表而不平整凸凹程度较大的编织结构,且绝缘层质地又较软时,一旦电缆受到强大压力,压力将会集中在编织而的凸点,导致凸点处压强更大,对绝缘造成很深的压痕,从而引起电缆阻抗改变,电性能下降,

甚至损坏。因此该深水同轴电缆外导体采用了细铜丝单向紧密缠绕结构,其表而相对比较平整,凸凹程度相对小,并且均匀,可有效减小压力集中,从而有效减轻绝缘压痕,避免损伤绝缘层,确保基本不影响绝缘的性能。

相对于单向紧密缠绕结构,编织结构等同于双向缠绕结构,其电导率高,但同轴电缆在外导体上的能量损耗仅为内导体的1/3左右Ci7,因此外导体电导率偏小对总衰减影响并不大。单向紧密缠绕结构的设计,减少了绝缘的受压力程度,且重量及外径更小,柔软性更好,节省空间和材料,性能也满足使用要求。

4、绕包层

为了保证细铜丝单向紧密缠绕结构的稳定性,保持不松散、规则排列,在其外层绕包了一层抗拉强度和韧性较好的铜塑复合带。该铜塑复合带很薄,只有U. U8 mm,基本对电缆外径无影响。铜塑复合带宜采用对缝绕包,不重叠,使其外径更小,结构比较稳定。绕包时铜塑复合带的金属而与外导体紧密

贴合,既可减小外导体的有效电阻,又可降低因外导体单向螺旋缠绕导致的衰减增大。同时,铜塑复合带较高的屏蔽覆盖率,可减小能量泄漏,增加外导体的屏蔽效果。虽然细铜丝单向紧密缠绕+铜塑复合带绕包复合结构的厚度比编织结构的小,但其屏蔽覆盖率更高。

5、外绝缘层(护套)

同轴电缆的外导体是导体回路的一部分,需要绝缘层,同时该绝缘层也可起到护套的作用,因此外绝缘层(护套)应具有较高的绝缘性能及机械物理性能。该深水同轴电缆的使用环境较为苛刻,不但对外绝缘层(护套)的机械物理性能提出了更高的要求,而且还要求其有较好的绝缘性能、防水性、耐开裂性、耐盐雾性等。高密度聚乙烯的绝缘性能较好,可满足对外导体的绝缘要求;机械强度相对较高,可减少外界机械应力对外导体的损伤;耐开裂性较好,在苛刻的环境条件下可靠性高;耐盐雾性较好、吸水}h}较小、防水性较好,常用作海底电缆或防水电缆的护套,且效果很好。因此,该深水同轴电缆外绝缘层(护套)选用了高密度聚乙烯。

6、承载层

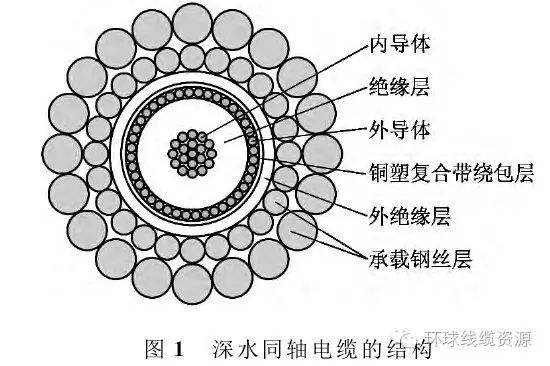

由于该深水同轴电缆的长度和承重较大,且在使用中会被频繁地移动和反复卷曲,承受应力作用的情况较为复杂,有时在电缆局部处会产生较大的应力,因此在设计时要求电缆外径、自重越小越好,并应具备较高的承重能力。同时,如果电缆弹性不好、机械强度不高,很容易产生应力集中,造成电缆产生不可恢复的硬弯损伤或损坏,故电缆还应具有较好的弹性和机械强度。电缆上述性能的获得关键在于承载层的设计和选材,性能较好的承载层可保护内部同轴电缆免受外部环境刮碰损伤。虽然采用普通电缆用销装钢丝可满足电缆的承载要求,但其机械强度不高,需要的钢丝截而积较大,致使电缆外径和重量也相对较大,同时其弹性很差,易造成应力集中,损伤或损坏电缆。经过对多种销装钢丝性能的对比,发现用作架空电缆中心抗拉加强芯的高强度镀锌钢丝是最理想的选择,其机械强度很高,较小钢丝截而积就可满足承载要求,使电缆的外径和重量大幅度下降;同时其弹性较好,可使电缆具有很好的弯曲回弹性,即使遭遇局部横向应力,也不会产生应力集中,以其本身的强度和弹性沿电缆轴向分散应力,使电缆在使用过程中更安全可靠。但高强度镀锌钢丝的高弹性使其很难与内部缆芯帖服,极易松散,工艺难度很大,因而极少用作电缆护套外承载层。经过多次反复研制,最终成功解决了上述工艺问题,高强度镀锌钢丝成功地用于该深水同轴电缆。最终设计的深水同轴电缆的结构如图1所示。

电缆结构尺寸的确定

3. 1导体直径和绝缘直径

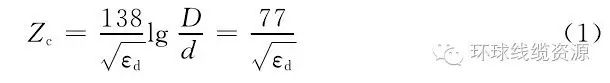

根据该深水同轴电缆的性能要求,对电缆结构尺寸进行了最佳方案设计。该电缆使用的长度较大(2 500 m),只有较小的电缆衰减系数才能保证传输信号达到使用要求。当内外导体为理想圆柱形及相同材料时,绝缘直径D和内导体直径d之比等于3. 6时,电缆的衰减系数最小,此时特性阻抗Z的计算公式为:

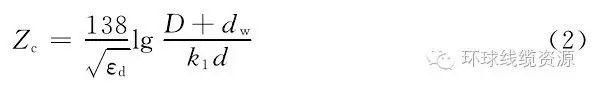

式中。.为介质的等效介电常数。但该深水同轴电缆中内外导体是相同材料的软结构,故特性阻抗Z的计算公式修正为:

式中d w.为外导体单向绕包单丝直径,k:为内导体绞合有效直径系数。欲使电缆的衰减系数为最小,则(D}dw)/(k,d)=3. 6,可确定导体直径为1. 5 mm(19根导线绞合结构),绝缘外径为5. U mm。根据电缆对特性阻抗(5 U SZ)的要求,结合式(1)可得绝缘材料的等效介电常数。=2. 36,故该深水同轴电缆采用了。.约为2.3的低密度聚乙烯。

为了确认设计的低密度聚乙烯绝缘层厚度(1. 75 mm)是否完全可以承受25 MPa的压强,保持电缆的电性能,我们进行了电缆抗压性能的评估。由于该深水同轴电缆最外两层承载钢丝之间存在缝隙,因此当电缆处在高水压下,钢丝也只是自身承压,而不会对同轴电缆内部径向施压;但同轴电缆内部却会因较高的径向水压,直接压在外绝缘(护套)表而,并通过外导体传递到绝缘层表而。由于受到高压强作用,绝缘层体积缩小,导致其电性能发生变化,进而影响电缆的电性能。在绝缘层厚度设计时,必须考虑绝缘层体积受压缩小对电缆电气性能的影响,并将其限制在可控范围内。在弹性范围内,绝缘层体积受压时的缩小量与绝缘材料的体积弹性模量密切相关,体积弹性模量K与线弹性模量E的关系为:

式中低密度聚乙烯的线弹性模量E为0. 7 ^-1. 4UPa,为了可靠计算,取值0. 7 UPa;}为泊松比,低密度聚乙烯的泊松比为0. 4;P为压强,该深水同轴电缆在水深2 500 m工作时,受到的最大径向水压约为25 MPa;V为体积。根据上式可计算得低密度聚乙烯的体积弹性模量为1 160 MPa,绝缘层体积

减小约为2. 1 0 o,相当于绝缘层的横截而积减小了2. 1 0 o,以绝缘层标称厚度((1. 75 mm)计,减小了0. 025 mm,对比通常的允许厚度公差士0. 25 mm,该值可以忽略不计。因此,低密度聚乙烯绝缘层厚度((1. 75 mm)完全可以承受25 MPa的压强,且保持电缆的电性能。

3. 2承载层钢丝直径

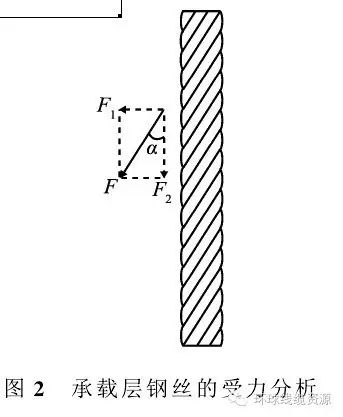

该深水同轴电缆抗拉力的设计要求为40 kN,2 500 m电缆本身自重为4 kN,共约44 kN,考虑到使用过程中有可能碰到的意外障碍阻力,我们将电缆需要承受的总拉力设定为50 kN。电缆承重是轴向的,而钢丝是绞合缠绕在电缆上,与电缆轴向存在一定角度,钢丝受到的拉力可分解成正交的两个力,如图2所示。图中F为钢丝拉力,F:为F的横向分量,F:为F的轴向分量,a为F:与F的夹角,其与绞合缠绕节距有关。可见,a越大,承载相同的重量时钢丝所受的拉力F也越大,在设计时为减小钢丝的受力应尽可能减小a,但如果a太小,则绞合缠绕节距就太大,会降低电缆的弯曲性能,并且钢丝也容易松散,因此在综合考虑电缆的柔软性、抗扭转、耐弯曲、钢丝直径、钢丝紧密排布结构等因素后,我们确定a=300。根据电缆总承载的设计要求,F=50 kN,F=Fz/cos a=57. 73 kN,结合承载材料高强度镀锌钢丝的抗张强度,可计算出所需的钢丝总截而积,再根据设备的能力,将其分两层紧密排布,双向绞合缠绕在同轴电缆的外围(该结构稳定,双层之间由于缠绕方向相反,有利于在电缆遇扭转时互相有制约力束缚、不松散,并且比单层缠绕结构柔软、弯曲性能好),每层钢丝的单根直径相等。最终,确定了钢丝内层直径为1. 06 mm}22根,外层直径为1. 26 mm}22根。

4、关键工艺技术

4.1 内导体绞合工艺

该深水同轴电缆内导体采用m根单线规则绞合结构,其绞合的圆整度及直径的均匀性都会对电缆的电性能有很大的影响。为了保证电缆的阻抗均匀一致以及衰减较低,我们对单线直径的一致性和公差进行了严格的控制,在绞合时确保每根单线张力的一致性,并用绞线模加以规整限制。

4.2 绝缘挤出工艺

阻抗是同轴电缆的主要电参数,如果电缆阻抗与其相连系统的阻抗不匹配,则会存在反射而使传输效率降低。更重要的是,线路上的反射波与入射波相互干扰产生驻波,从而导致线路衰减增加,信号失真。电缆绝缘厚度和直径沿长度方向上出现的不规则或周期性的偏差会引起电缆阻抗变化,加大衰减并产生驻波,导致传输性能下降。为了确保该深水同轴电缆的阻抗在设计要求范围之内,我们在确定绝缘材料和导体直径后,计算出绝缘厚度范围为1. 60^-1. 85 mm,绝缘直径范围为4. 7 ^} 5. 2 mm,并以此对绝缘层直径及偏差进行了严格的控制,同时确保同心度

相对于较小的导体直径,该深水同轴电缆的绝缘厚度较大,绝缘料熔体在挤出模口后,易受重力影响在未冷却定型前变形,从而很难达到绝缘结构尺寸和同心度的工艺控制要求,如要在该大长度深水同轴的全长度上实现外径均匀一致则更难。对此,我们对挤出设备、工艺进行了相应的合理调整,具体包括:a.调整挤出模具的结构尺寸,以提高挤出绝缘的同心度。b.对影响绝缘结构尺寸的关键环节(尤其是挤出设备出胶量和挤出工艺温度)进行了严格的工艺控制并设立了严格的工艺标准,针对设备的具体情况设定了准确的工艺参数,并使挤出和牵引实行联动,同时控制挤出速度,避开设备共振点,减小设备的抖动,以保证绝缘外径在全长度上均匀一致。

4.3 外导体绕包工艺

该深水同轴电缆外导体采用细铜线单方向紧密平整绕包结构。由于该结构中采用的铜线直径很小(0. 2 mm),根数较多(根据设备情况设计的根数为72根),必须同时绕包在绝缘外围,并保持排列有序,铜丝之间不允许互相压线,应紧密不漏缝隙、平整地帖服于绝缘表而,一旦绕包不紧密或不规则,将直接影响同轴电缆电性能,因此对绕包工艺提出了较高的控制要求。经过多次生产试验,我们采取了以下工艺控制措施:a.采用精密度较高的12 } 18盘成缆设备,先将72根细铜丝每四根并丝并整齐有规律地缠绕在成缆盘上,分成18盘安装在成缆设备上预缠绕绕包,其关键是严格控制并线的四根铜丝具有相同的放线张力。b.缠绕绕包必须采用预扭缠绕绕包,其关键是严格控制每盘并丝的放线张力保持均匀一致,工艺质量才会有保证。c.由于一般成缆设备中的机械摩擦调节装置己不能满足绕包时对放线张力的控制要求,因此我们改用了电磁阻力控制装置对每盘并线的放线张力进行单独控制,确保张力容易调节,且均匀一致性好,满足了严格的工艺要求。d.由于外导体须大长度绕包,工艺过程较长,一旦缠绕绕包中出现断丝,则接续后很难再能符合性能要求,因此应严禁发生中途断丝。我们发现造成断丝的原因很多,包括机械故障、操作失误、工艺控制不当等,为此我们建立了严格的工艺规定程序标准。

4. 4承载层钢丝销装工艺

该深水同轴电缆的承载结构采用高强度钢丝,其弹性、硬度非常大。即使是普通钢丝(弹性较小)销装电缆时,经绞合缠绕后,端部如果不加束缚也会有松散现象,当在同轴电缆外用绞线机绞合高强度钢丝缠绕后,如果不加束缚,不仅在端部,而且是全部松散,但该深水同轴电缆却要求在端部不加束缚,也不允许松散,因此工艺难度较大。经过研究发现,如果绞合缠绕过程中钢丝仍处于弹性范围内,则较难使其改变形状,其会因弹性而松散,故我们在绞合缠绕工艺过程中采用了钢丝预成型,即通过将钢丝按一定的曲率进行卷绕,使其变形(卷曲)到一定程度(超过钢丝弹性范围),达到了我们所要求的变形量。经过多次试验,我们在绞线机的分线板后绞线模前加装了预成型装置,钢丝通过分线板后进入预成型装置后,以一定的曲率卷曲再进入绞线模,形成一个螺旋管形状,螺旋管的直径小于内部的同轴电缆外径,使钢丝缠绕的螺旋管产生一个径向箍紧力,帖服紧包在内部的同轴电缆上,最终实现了上述销装钢丝端部不加束缚,也不允许松散工艺要求。

5、结束语

针对深水同轴电缆的特殊要求,我们通过对电缆结构设计和选材、结构尺寸的确定、关键工艺的控制,最终研制出该深水同轴电缆。我们对试制的深水同轴电缆样品进行的试验,结果表明产品在深水高压强环境下具有稳定的电气性能,适用于海洋勘探的苛刻环境,防水性好、承载能力强、抗疲劳弯曲}h}能好、强度高、弹性好,可有效抵抗和减缓外界机械应力的作用对电缆内部的损伤,并且电缆外径较小,只有12 mm,线密度为450 kg/km。可见,该深水同轴电缆性能达到了预期的设计要求,满足了使用要求。

深水同轴电缆的研发包含了一定的技术含量,电缆的性价比较高,具有一定的发展前景,对推动我国海洋开发事业的发展有重要意义。

long-die tube - 长承模套(卧式长承模交联生产线的) (1) 投诉

8