首页 > 电线电缆附件

[电缆附件] 110kV整体预制式绝缘(直通)接头安装工艺图文详解

P:2018-09-25 13:52:14

1

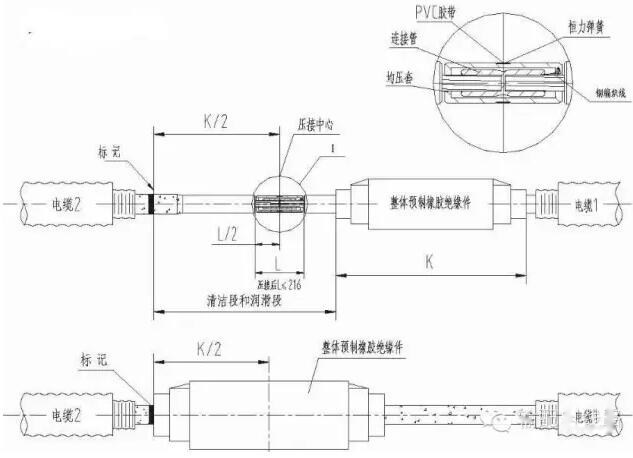

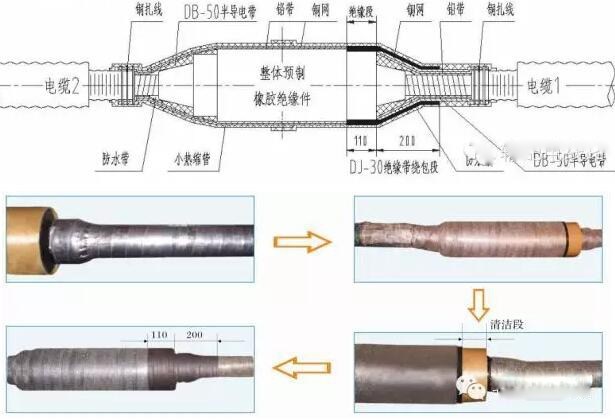

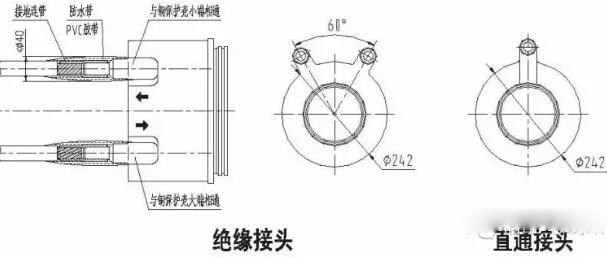

1、电缆绝缘(直通)接头结构

2、安装程序

2.1 准备工作及注意事项

(1)安装前一定认真,仔细阅读并理解相关企业生产的整体预制式绝缘(直通)接头的安装工艺说明。

(2)按产品的装箱单清点其零部件与配套材料是否满足数量要求,并检查有无损伤等其他缺陷,核对产品规格是否正确。

(3)施工现场高压设备都必须断电或采取措施,确保人员设备安全。

(4)在安装工程中,应备齐需要的工具于现场,并保持清洁。

(5)安装前,应检查电缆,并符合下列要求:

A)电缆相位正确;

B)电缆绝缘状况良好,无受潮,电缆绝缘偏心度满足标准要求;

C)电缆外护套绝缘状态良好,按相关标准要求进行试验,且试验合格(试验项目直流耐压10kV,1min或绝缘电阻大于2500MΩ)。

(6)安装时,必须严格控制施工现场温度、湿度及清洁度,温度宜控制在0℃~35℃,相对湿度宜控制在70%以下,当温度超出允许范围时,应采取适当措施,一般应搭建工棚,并采取适当措施净化施工要求。

(7)安装过程中产生的废弃物(如保鲜膜,塑料袋。泡沫、填充胶等)不得随意丢弃,需由有资质单位回收处理。

(8)安装时应对电缆和整体预支橡胶绝缘件进行清洁和干燥;安装接头前应仔细检查电缆绝缘表面是否光滑平整,零部件是否全部套入,尺寸是否正确,标记是否做对。

(9)在2.4 第(3)条中,往电缆1上套入整体预制橡胶绝缘件时,对YJJJI绝缘接头,应把整体预制橡胶绝缘件的含绝缘段的一端作为电缆1的进入端,且不可颠倒,这点应该特别注意。

(10)安装过程中使用的硅油、各种胶等接触对人体无害。

(11)在安装完毕移动中间接头时,禁止在接地柱处施加外力。

2.2 电缆处理

将电缆放置于最终位置,按照下图所示将电缆切断。

2.3 电缆金属屏蔽处理、加热校直

2.3.1 电缆金属屏蔽层

由于电缆种类及用途不同,电缆金属屏蔽主要有三种形式:A.铝护套、B.铜丝屏蔽、C.铜丝屏蔽加铅护套等,因此,安装时应根据其金属屏蔽的类型作不同的处理。分述如下:

A.铝护套电缆

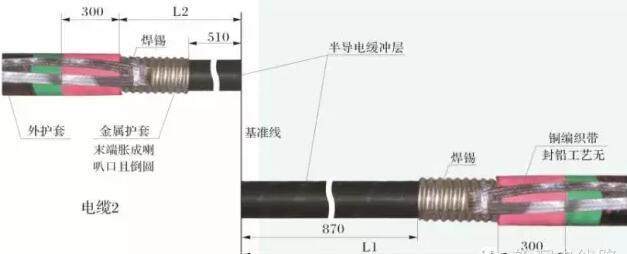

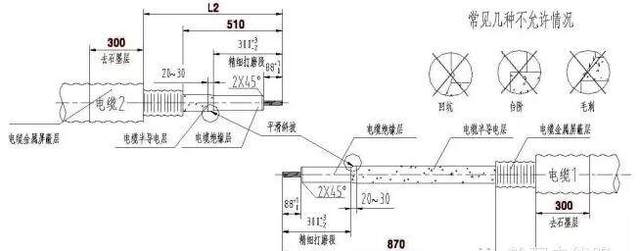

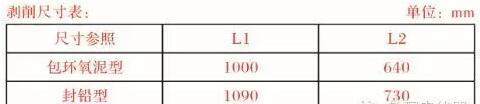

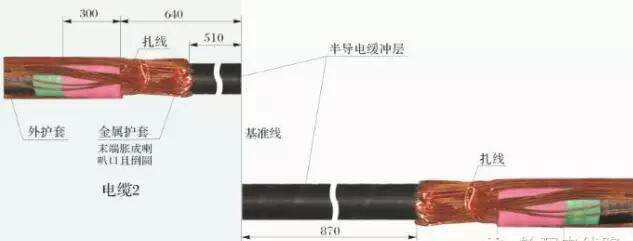

A.1 将电缆1的外护套去掉L1、电缆2去掉L2,露出金属护套;将两根电缆自外护套断口以下300mm的石墨层去掉。如图2.3-1。

A.2 将电缆1的金属护套去掉870mm,电缆2去掉510mm,露出半导电 缓冲层,并将金属护套末端胀长成喇叭口且倒圆;分别将14根35mm2铜编织线(每根电缆焊接7根)的一端用扎线扎紧在两电缆金属护套上,并将扎紧处焊牢。如图2.3-1。

B.铜丝屏蔽电缆

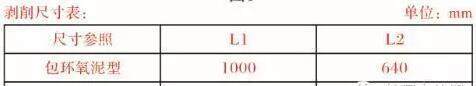

B.1 将电缆1的外护套去掉1000mm,电缆2外护套去掉640mm,将两根电缆自外护套断口以下300mm的石墨层去掉。如图2.3-2。

B.2 将电缆1自外护套末端向左量30mm处,电缆2自外护套末端向右量30mm处,用铜扎线将铜屏蔽线扎牢,扎紧后用焊锡焊牢铜屏蔽线,铜屏蔽带,并在扎紧处将铜屏蔽层线反折,保留反折的铜屏蔽线长500mm,其余铜屏蔽线剪去。如图2.3-2。(注意:铜丝屏蔽型电缆不能作封铅处理)。

C.铜丝屏蔽加铅护套

C.1 将电缆1的外护套去掉L1,电缆2外护套去掉L2,将两根电缆自外护套断口以下300mm范围内的石墨层去掉。如图2.3-3。

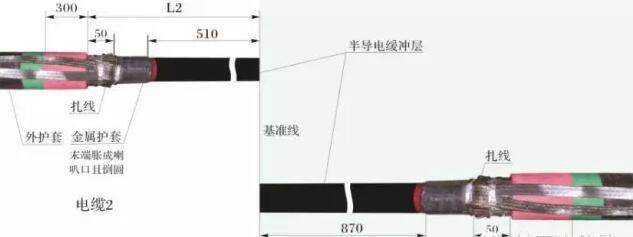

C.2 将两根电缆的外护套断口起各保留50mm的铜丝屏蔽层,其余去掉,自电缆1末端量取870mm为铝护套末端,自电缆2末端量取510mm为铅护套末端,剥去两电缆上多余的铅护套,清洁保留的铅护套表面,分别将14根35mm2铜编织带(每根电缆7根)扎紧于铅护套及铜丝屏蔽线上,并用锡焊牢。如图2.3-3。(注意:采用封铅工艺时,无扎紧焊牢铜编织线步骤)。

2.3.2 自金属护套末端开始向上绕包加热带,对其进行75~80℃历时3小时的连续加热,以消除电缆的机械应力。加热完成后用角铝等工件将电缆夹直,以保证电缆冷却后无弯曲。

注意:加热温度切勿超过80℃,加热时间不宜太长。

2.3.3 待冷却后将两电缆金属护套末端以上的全部半导电缓冲层去掉。

2.3.4 将电缆1和电缆2端头的半导电层去掉300+3-2mm,露出绝缘层。如图2.3-4。

注意:剥半导电时千万不要损伤绝缘。

2.3.5 将电缆1和电缆2剥出线芯88+10mm。如图2.3-4。

2.3.6 将两电缆上的半导电层末端处理成一长约20~30mm斜坡,并用粗砂打磨斜坡,使其与绝缘层平滑过渡,且半导电斜坡上不允许留有刀痕或剥削痕迹,其表面光滑平整。先后用#320及#600砂带将电缆绝缘层打磨抛光。如图2.3-5。

注意:1.过渡处不允许有凹坑或台阶;

2.剥削半导电时不准用半导电刀或绝缘剥削刀,只能使用玻璃片或专用刨刀小心刮削,打磨段要求十分光滑。

2.3.7 用清洁巾把两根电缆的绝缘层和半导电层清洁干净,吹风吹干,最后在其上绕包一层保鲜膜。在电缆导体上绕包一层PVC胶粘带。

2.4 套装零部件

2.4.1 测量并记录正交两方向的电缆主绝缘外径和整体预制橡胶绝缘件外径,电缆主绝缘外径应比橡胶绝缘件内径大6~14mm。

注意:正交两方向的主绝缘外径相差不能超1mm。

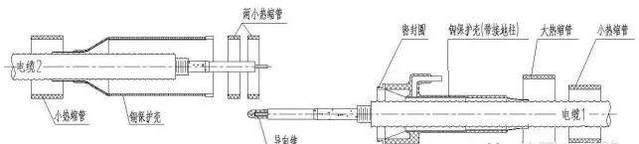

2.4.2 在电缆1上依次套入一根小、大热缩管、铜保护壳(带接地柱)、密封圈,在电缆2上依次套入一根小热缩管、铜保护壳、两根小热缩管。如图2.4-1。

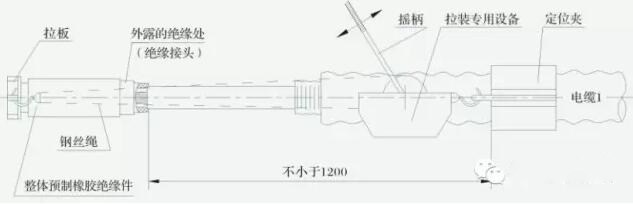

2.4.3 在电缆1适当的位置安装定位夹。去掉保鲜膜,在电缆1的绝缘层表面、半导电层表面涂上一层硅油之后,将已用无水乙醇(酒精)清洁并吹干的整体预制橡胶绝缘件内表面涂硅油,并将清洁后的导向锥套入电缆1纤芯上,然后通过专用工具使整体预制橡胶绝缘件套入电缆1,直到电缆导体完全露出后卸下专用工具及导向锥,用保鲜膜临时保护。如图2.4-1、图2.4-2。

注意:整体预制橡胶绝缘件只能用无水乙醇而非其他清洁剂清洁,对于绝缘接头,整体预制橡胶绝缘件有绝缘段的一端应先套入电缆1。

2.5 压接管连接

2.5.1 去掉临时保护带,露出电缆1导体。

2.5.2 先绕包临时保护膜以防铜屑等掉到电缆绝缘层上及绝缘主体上。

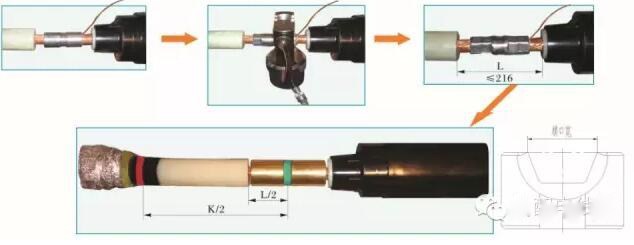

2.5.3 用粗砂带打磨两电缆导体表面,清洁吹干后套上连接管,确定导体插接到位后再将以根长200mm的铜编织线插入到连接管内,然后按下表D(连接管外径)的尺寸选取适当的压膜进行压接;压接后量取两绝缘间距L,其值应不超过216mm,锉掉连接管上的锐边毛刺并清洁吹干后去掉临时保护膜,确定压接中心既1/2处,如图2.5。

2.6 安装均压套

2.6.1 先把铜编织线与均压套用螺钉连接好,铜编织线要完全被均压套盖住。把两块均压套扣在已压接好的连接管上,再在其中部凹缺处绕上恒力弹簧,最后在恒力弹簧上饶两层PVC胶粘带,要求PVC胶带完全盖住恒力弹簧。

注意:所包胶带层不要高出均压套表面。

2.6.2 作定位标记:量取套在电缆1上的整体预制橡胶绝缘件的长度K,从L中心起向电缆2方向量取K/2,作一定位标记。如图2.5。

2.6.3 去掉临时保鲜膜,将电缆2的绝缘层表面清洁吹干之后,在均压套的外表面与电缆2的绝缘层表面涂上一层硅油。

2.7 拉橡胶绝缘件

按2.4.3方法将整体预制橡胶绝缘件拉至电缆2,其端部与定位标记齐平。如图2.7。

2.8 电缆与接头外层屏蔽处理

2.8.1 在整体预制橡胶绝缘件的两端绕两层防水带以加强密封,然后从两电缆的金属屏蔽层端头开始绕一层半导电自粘带到整体预制橡胶绝缘件两端应力锥处,并用半导电自粘带将两应力锥的台架填平。如图2.8-1。

2.8.2 绕铅带、铜网带

A 绝缘头处理

从电缆2的金属护套开始先绕一层铅带至整体预制橡胶绝缘件绝缘段止,在从整体预制橡胶绝缘件绝缘段开始在铅带上饶一层铜网至电缆2金属护套止,然后将铅带及铜网用铜扎线扎紧并焊牢于电缆2金属护套上。从电缆1的金属护套上开始先绕一层铅带至整体预制橡胶绝缘件应力锥处,再从整体预制橡胶绝缘件应力锥处开始在铅带上绕一层铜网至电缆1金属护套上,然后将铅带及铜网用铜扎线扎紧并焊牢于电缆1技术层上。要求金属带与金属护套搭接约30mm左右。然后在整体预制橡胶绝缘件的绝缘段上宽约110mm范围内绕包DJ-30绝缘自粘带,同时将绝缘段端部与应力锥处的台阶填平,并盖过绝缘段端部不少于200mm,要求以上部位绝缘带绕包层数保证不少于8层,如图2.8-2。

注意:金属带不能绕到整体预制橡胶绝缘件的绝缘段上。

B 直通接头的处理

从电缆2的金属护套开始先绕一层铅带再在铅带上饶一层铜网带直到整体预制橡胶绝缘件另一端的电缆1的金属护套止,并用铜扎线扎紧,交叉处及金属护套上用锡焊牢。金属带与金属护套搭接30mm左右。如图2.8-3。

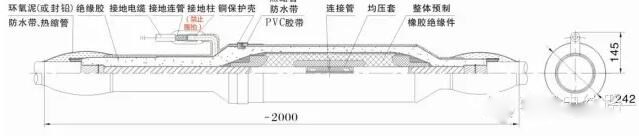

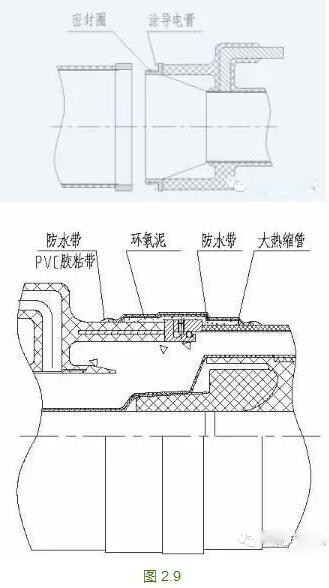

2.9 装铜保护壳

在接头中心处将两根Ф200×800的热缩管加热收缩,两端分别与金属护套搭接50mm左右,中间部位自然搭接,再在搭接处绕包2~3层防水带。

铝护套及铜丝屏蔽加铅护套电缆:在铝或铅护套上距其末端约120mm处包绕橡胶带或填充带,直到外径接近铜保护壳端口内径止。

铜丝屏蔽电缆:从外护套末端向两边包绕橡胶带或填充带,直到外径接近铜保护壳端口内径止。

在铜保护壳的密封槽内涂上RTV硅胶,并将密封圈装入密封槽内,然后在带接地柱上的铜保护壳法兰端面处涂一层导电膏,将两铜保护壳组装好,并用螺栓钉紧固在一起。如图 2.9所示。调节铜保护壳位置,使铜保护壳两端距电缆外护套断口距离相等。

2.10 尾部处理

2.10.1 采用环氧泥密封方式处理。

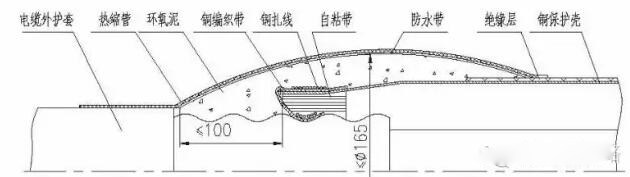

2.10.1.1 将35mm2的铜编织带或电缆铜丝屏蔽线分别反折向上,用铜线捆扎于铜保护壳末端,并用锡焊牢,然后在铜保护壳与电缆外护套间抹上环氧泥,要求环氧泥涂抹厚度均匀,绕包后其最大外径不超过Ф165,且环氧泥与电缆搭接长度不超过铜保护壳端部100mm,如图2.10-1。

2.10.1.2 在环氧泥表面半叠包防水带2层,并盖过环氧泥约50mm。

2.10.1.3 将小热缩管套到铜保护壳包扎处,加热使其收缩,热缩管至少盖过电缆护套50mm,另一端盖过铜保护壳上的绝缘层,如图2.10-1。

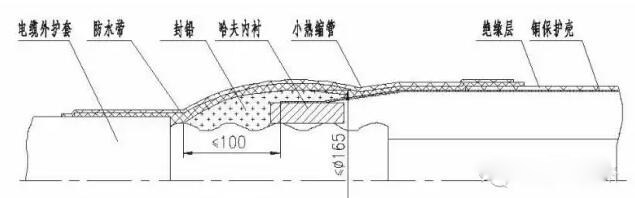

2.10.2 采用封铅密封方式处理

2.10.2.1 将哈夫内衬套入铜保护壳的尾部,并用铜扎线把哈夫内衬固定在金属护套上,然后在铜保护壳尾部到电缆金属护套的圆周上进行封铅处理,要求封铅后其最大外径不超过Ф165mm,且封铅部分与电缆搭接长度不超过铜保护壳端部100mm,如图2.10-2。

2.10.2.2 待封铅处温度冷却到常温时,自电缆外护套至铜保护壳绝缘层的范围内半径叠绕包2~3层防水带(电缆金属护套裸露部位可多绕包几层)。防水带与电缆外护套及铜保护壳绝缘护层各搭接50mm左右,如图2.10-2。

2.10.2.3 将小热缩管套到铜保护壳包扎处,加热使其收缩,热缩管至少盖过电缆外护套50mm,另一端盖过铜保护壳上的绝缘层,如图2.10-2。

2.10.3 当铜保护壳采用灌胶工艺时,将已混合好的树脂(8016树脂胶)浇入铜保护壳中,直到浇满为止,在灌胶口处绕包2~3层防水带将灌胶口密封好。(注意:接头不需加强防护时,无此步骤。)

2.10.4 在两铜保护壳法兰结合处抹上环氧泥,要求完全盖住金属裸露部分,并与两端绝缘护层搭接约20mm,再半叠包防水带2~3层于环氧泥上,与绝缘护层搭接20mm。将一根大热缩管套到以上绕包处加热使其收缩,要求热缩管两端均盖过防水带。然后在热缩管两端口处绕包2~3层防水带,最后在防水带外再绕包1~2层PVC胶粘带加强密封。

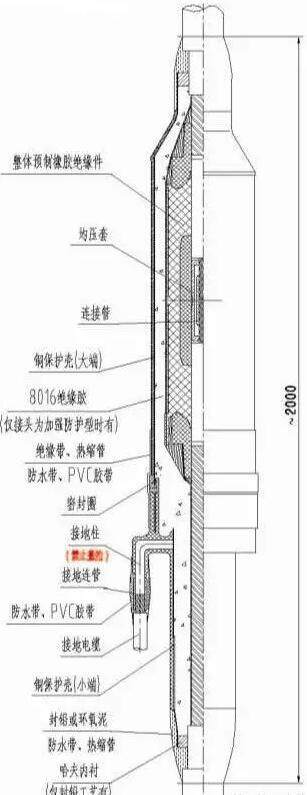

3、接地电缆的连接

3.1 直通接头

一般用普通接地电缆,剥切电缆端部,露出电缆导体L/2+5mm(L为接地连管长度),用接地连管将电缆导体与铜保护壳接地柱连接好,并进行压接,压后打磨压痕处的尖角毛刺,用防水带绕包填平接地连管两端处的间隙,并分别于接地电缆末端及接地柱绝缘层搭接不少于30mm,绕包层数约3~4层,防水带外再绕包2~3层PVC胶粘带加强密封。

3.2 绝缘接头

为普通接地电缆时参考3.1直通接头的方式处理,为同轴电缆时按以下方式处理:

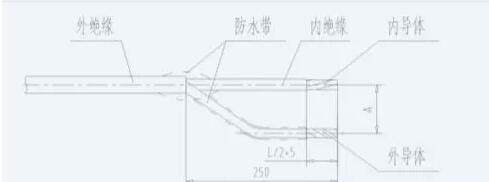

A,将同轴电缆按图3.2-1所示尺寸要求进行剥切(图中A为铜保护壳上两接地柱之间距离,注意:图中尺寸250仅供参考,具体可根据现场实际情况及同轴电缆截面大小进行适当调整)。将同轴电缆外导体扎成一束,并从分叉处用防水带绕包4~5层至距外导体端部L/2+5mm(L为接地连管长度)处。

B. 将分支手套套至电缆分叉处,从根部向两端加热收缩,缩后在分支手套尾管端部绕包3~4层防水带,并与电缆和手套管部搭接不少于30mm,加热带外绕包2~3层PVC胶粘带加强密封。将两根小热缩管分别套入两分支电缆上,要求与分支手套搭接不少于30mm,加热收缩,另一端与电缆绝缘齐平,切去多余的热缩管,然后在热缩管与分支手套搭接处绕包3~4层防水带,防水带外再绕包2~3层PVC胶粘带加强密封。如图3.2-2。

C. 用接地连管将同轴电缆内、外导体分别与铜保护壳上的两接地柱连接好(应注意铜保护壳接地柱处的箭头标识,确保连接正确,如图3.2-3所示),并进行压接,压后打磨压痕处的尖角毛刺,用防水带绕包填平接地连管两端处的间隙,并分别与接地电缆末端及接地柱绝缘护层搭接不少于30mm,绕包层数约3~4层,防水带外再绕包2~3层PVC胶粘带加强密封,绕包后其最大外径不超过Ф40mm。

将接地电缆通过相关接地装置与地网有效连接,至此,不含玻璃钢外保护盒的中间接头按照完毕。

4、安装玻璃钢外保护盒(哈夫式)

4.1 注意事项

4.1.1 在接头安装工艺第三条进行接地电缆处理前,先应将接地电缆穿过保护盒上的接地出线孔后再进行连接。

4.1.2 引出接地电缆时,应特别注意避免接地柱所受弯矩或扭矩过大导致其变形,绝缘护层破损。

4.2 按照步骤

4.2.1 待中间接头正常安装完毕,且对铜保护壳两端尾部的绕包处采用适当保护措施后,将中间接头放置于玻璃外保护盒的下盒内,要求外保护盒两端与电缆均匀搭接,然后在外保护盒两端端口与电缆之间晒满填充带,以利密封防止漏胶,再将已穿接地线的玻璃钢外保护盒盖好,并拧紧各螺栓。

4.2.2 在外保护盒两端尾部及接地线出线孔处均匀抹上环氧泥,要求环氧泥分别与电缆和外保护盒搭接约60~100mm,在环氧泥表面绕包2~3层防水带,要求盖过环氧泥,再在防水带外面绕包1~2层黑色PVC胶粘带加强密封。

4.2.3 将已混合好的绝缘防水胶(8010)浇入玻璃钢外保护盒内,直到浇满为止,并盖好盒盖,然后在盒盖处绕包2~3层防水带,防水带外绕包1~2层黑色PVC胶粘带,以加强密封。清理好工作现场,至此含玻璃钢外保护盒的中间接头安装完毕。

5、安装简图

5.1 直通接头安装简图

5.2 绝缘接头安装简图

study - 研究,调查,分析 (0) 投诉

2