电线电缆网 > 行业资讯 > 正确认识高压电缆阻水特性、缓冲层材料阻水特性和高压电缆缓冲层结构的三角关系(完整版)

正确认识高压电缆阻水特性、缓冲层材料阻水特性和高压电缆缓冲层结构的三角关系 - 无图版

36585420 --- 2019-09-28 21:36:24

1

一是“半导电缓冲阻水带材料考核要求的缺失”。由于电力电缆内部材料之间存在相容性的特点,国内一直在使用的半导电缓冲层材料缺少针对这方面的考核要求。

二是“产品标准要求不清晰”。高压电缆产品标准中半导电缓冲层的作用描述不够清晰,导致在结构设计和材料选择等方面考虑不够仔细,容易形成电缆径向电流的集中,局部缓冲层发热引发烧蚀或加速白色粉末的形成。

三是“半导电缓冲阻水层吸湿性强认识不够”。原材料制造、包装、运输、使用的过程和电缆安装等环节中没有充分认识半导电缓冲阻水带吸潮强的特点,半导电缓冲带吸潮是加速白色粉末形成的主要原因。

研究结果表明:高压电缆阻水特性、缓冲层材料阻水特性和高压电缆缓冲层结构三者之间是相互制约的,过分强调三者中的某一个方面,都会产生不利的影响。三者之间的关系如图1所示。

图1:缓冲层材料阻水特性、电缆阻水特性和电缆护层结构

三者之间的关系

高压电缆用半导电阻水带材料

有人认为增加半导电阻水带材料中的阻水粉含量,能够提高高压电缆的阻水性能,简单的看是是乎有一定的道理,但如果电缆结构设计不合理,也不能够满足高压电缆护层阻水性能的要求,另外也会带来相容性的问题。

1. 半导电阻水带材料中的阻水粉含量与pH值的关系

大量试验研究表明:高压电缆缓冲层中出现白色粉末斑点与缓冲层中阻水粉有密切的关系,白色粉末物质为三氧化二铝、碳酸钠或碳酸氢钠,形成这些物质的根本原因是阻水粉材料是聚丙烯酸钠粉末,在吸收空气中的潮气(水分)后,形成OH-离子与铝护套起化学反应,生成氢氧化铝,然后再分解生成三氧化二铝白色粉末;和与空气中的CO2和Na+起反应生成碳酸钠或碳酸氢钠。如果减少缓冲带材中阻水粉材料--聚丙烯酸钠含量,那么即使缓冲层吸潮后,生成的OH-离子量也会减少,相当于其溶液的pH值小,形成白色粉末的概率就会降低或者形成较少的白色粉末。

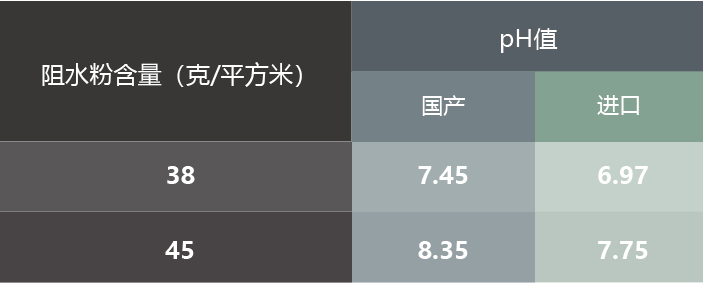

为了证明阻水粉含量与pH值的关系,我们做了二组典型的对比试验。一组是国产阻水粉不同含量的pH值试验,另外一组是同含量的国产阻水粉与进口阻水粉的对比试验,结果见表1。

表1:不同含量的阻水粉对应的pH值

测试方法为新编中国标准化协会团体标准T/CAS 374-2019《额定电压26/35kV以上挤包绝缘电力电缆用半导电缓冲层材料》附录C-- pH值的试验方法。设计的试验方案中“阻水粉含量”是指阻水带生产工艺中规定的单位平方米阻水带上涂敷的阻水粉重量。

从表1我们可以看出,阻水带中不同含量的阻水粉其规定溶液中pH值不同,pH值的大小与阻水粉含量成正比,因此降低阻水带中的阻水粉含量对抑制缓冲层白色粉末的形成或降低白色粉末数量是至关重要的。

降低阻水带中的阻水粉含量不等于降低了高压电缆护层的阻水特性,这与电缆结构设计关系密切。

从表1中我们还可以看出,国产阻水粉与进口阻水粉的差异,在同量基础上,进口阻水粉的pH值明显优于国产的。

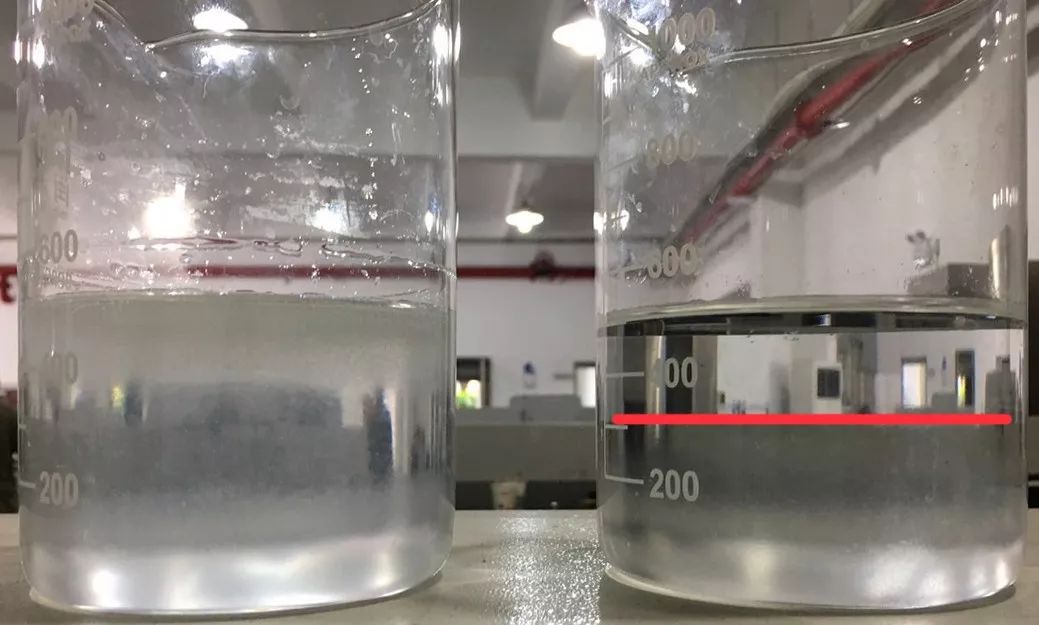

另外,国产和进口阻水粉溶解在水中的行为看,进口阻水粉溶解液均匀,国产阻水粉有分层现象,见图2。这种分层现象是不是与阻水效果有相关性,还需要深入研究。

2. 半导电阻水带材料pH值的确定

之前无论半导电缓冲层材料生产企业还是电缆制造企业对半导电阻水缓冲层的pH值即酸碱度的要求都未给予高度重视,JB/T 10259-2014《电缆和光缆阻水带》中阻水型半导电带对酸值也没有要求,也就是说大家对这个要求都没有考虑或关注到,通过研究表明这个指标相当重要,与高压电缆缓冲层白色粉末的形成密切相关,也是高压电缆结构中各元件之间相容性的特点。那么半导电缓冲层pH值如何确定?从电缆产生故障的原因考虑,pH越小越好,但既要考虑阻水效果又要考虑pH值大小,应从国内原材料实际出发,制定一个目前有一定供应商能够达到的指标要求较客观,如果pH值指标要求定苛刻了,大家都满足不了,不现实,如果定宽松了,又达不到抑制故障的发生。我们通过大量的试验研究,在T/CAS 374-2019《额定电压26/35kV以上挤包绝缘电力电缆用半导电缓冲层材料》标准中规定pH值应不超过7.2±0.3。研究试验数据如表2所示。

对于半导电缓冲带原材料供应商来讲,生产的半导电缓冲带pH值要满足T/CAS 374-2019标准要求,可以通过选择阻水粉原材料或降低阻水粉的含量能够满足标准要求。

高压电缆护层阻水特性

试验方法规定:应从经过弯曲试验后的电缆上截取一段3 m长的电缆,并水平放置。应在电缆中间部位切除一段宽约50mm的圆环。切除的圆环应包括绝缘屏蔽以外的所有各层材料。采用适当的装置(见图3),将一根内径至少为10 mm的管子垂直放置在切开的圆环上,并与外护套表面相密封。电缆穿出该装置处的密封应不在电缆上产生机械应力。

应在5min内向管子内注入温度为(20±10)℃的水,使管中水柱高于电缆中心1 m(见图3)。

注水后的试样装置应放置24 h。

然后应在试样上施加10次加热循环。应采用适当方法加热导体,直到其温度达到电缆正常运行时导体最高温度以上5 K到10 K之间的一个稳定温度,但不应达到水的沸点。应至少加热8 h。在每一个加热期内,导体温度应保持在上述温度范围内至少2 h,随后应自然冷却至少16 h。

水头应保持在1 m。

考核要求:试验期间,电缆试样两端应无水分渗出。

图3:高压电缆护层阻水(透水)试验装置示意图

从上述高压电缆阻水试验方法描述看,高压电缆阻水试验能否通过,取决于绝缘屏蔽和金属护套之间的间隙和阻水材料的阻水性能,二者相互协调才能满足阻水的要求,而之前行业中评价半导电缓冲材料阻水性能都采用JB/T 10259-2014《电缆和光缆阻水带》中“膨胀高度和膨胀速率”的指标来衡量,如何将半导电缓冲带材料的“膨胀高度和膨胀速率”与高压电缆护层阻水(透水)性能联系起来,没有人做过专门研究,如果做研究也无从入手,也就是说半导电缓冲带材料的“膨胀高度和膨胀速率”虽然是衡量半导电缓冲带的阻水特性指标,但无法指导高压电缆的阻水结构设计。因此需要建立一个全新的试验方法,能衡量半导电缓冲带的阻水性能,设定的考核指标同时也能给设计高压电缆阻水结构带来参考信息。

在制定T/CAS 374-2019标准之前,我们专门进行了这方面的研究,在该标准中我们规定和定义了“阻水速率”这个项目--阻水型半导电缓冲带材料的平均阻水速率不大于20.0mm/h。

其试验方法如下:

1)从防潮包装中取出成品半导电缓冲带,剪取三个试件,每个长度1000mm。

2)将三个试件重叠放置于阻水速度试验装置(图4)的槽内,如果试件有蓬松纤维层,则应朝上。

3)用厚度调节旋钮调节上夹具的位置,使得上夹具与槽底板的间距为2倍的试样标称厚度。

4)调节阻水速率试验装置处于水平状态,在水压装置中加去离子水,使得水液面距离上夹具高度为1000mm,立刻计时。

5)24h后,去除水压装置或关闭供水,打开上夹具,测量单边水渗透的最大距离L(mm)。

此试验方法的特点是既考核了半导电阻水带的阻水特性,又考核了阻水带膨胀特性与阻水速度试验装置上下夹具之间距离的关系特性,这个关系特性给电缆结构设计中铝护套轧纹深度控制提供了参考依据。

图4:阻水速率试验装置

此试验方法的设计反应了高压电缆阻水特性与电缆结构、半导电缓冲带材料阻水特性之间是相互关联的。

高压电缆缓冲层结构设计

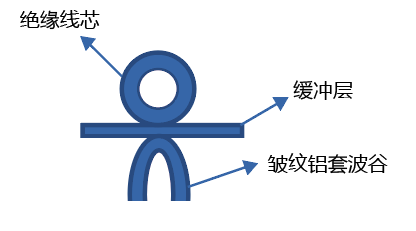

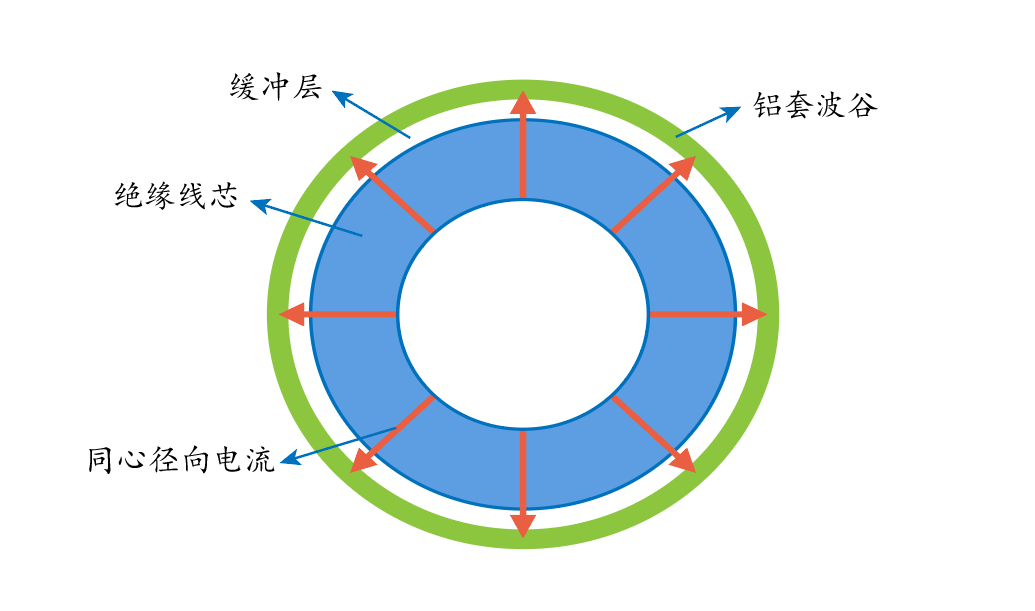

高压电缆缓冲层结构设计要考虑多种因素,主要涉及的结构参数是缓冲层的厚度和轧纹深度(波谷与绝缘屏蔽层之间的距离),缓冲层结构设计应考虑缓冲层的作用着手,缓冲层的电气性能作用有:提供电缆充电电流通道、绝缘层泄漏电流通道、中性点电流通道、不平衡电流通道、故障电流通道和浪涌电流通道;缓冲层的机械性能作用有:补偿绝缘热膨胀和缓解因侧压力对电缆绝缘线芯的挤压,如果是阻水结构还应考虑阻水效果。

依据研究结果,在设计阻水型高压电缆护层结构时,既要考虑电缆的热膨胀问题,又要考虑铝护套波谷与缓冲层的紧密接触问题,紧密接触既是六种电流在缓冲层中形成均匀通道的要求,也是缓冲层阻水特性的要求。

GB/T11017.2-2014《额定电压110kV(Um=126kV)交联聚乙烯绝缘电力电缆及其附件 第2部分:电缆》和GB/T22078.2-2008《额定电压500kV(Um=550kV)交联聚乙烯绝缘电力电缆及其附件 第2部分:额定电压500kV(Um=550kV)交联聚乙烯绝缘电力电缆》以及AEIC CS9-15《Specification for extruded insulation Power cables and their accessories rated above 46 kV through 345kV》可以看出,缓冲层或纵向阻水层或垫层与金属层之间的接触方式描述有差异,不够清晰,缓冲层与金属层的接触方式会影响到电缆运行的寿命。

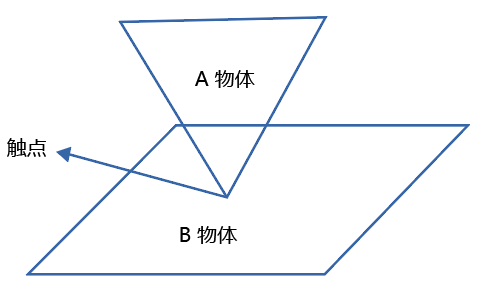

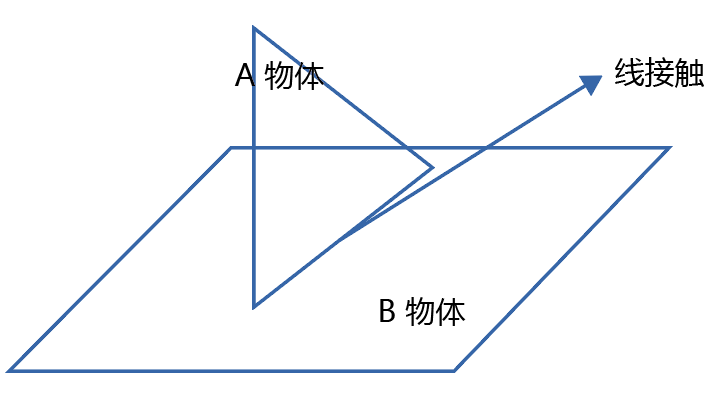

在GB/T11017.2-2014标准中这样要求的:“缓冲层应是半导电的,以使绝缘半导电屏蔽层与金属屏蔽层保持电气上接触良好”,对于二个导电的物体,保持电气上接触良好,以下三种接触方式都可以达到电气上的接触良好:

图6:二个物体线接触

图6:二个物体线接触

图7:二个物体面接触

假定A物体和B物体都是导体或半导体,,从图5、图6和图7我们可以理解A物体和B物体都是电气上接触良好的,假定三种接触状态下A物体流到B物体的电流是一样的,那么三种状态接触点的电流密度相差很大。

图8:皱纹铝套波谷与绝缘屏蔽之间通过缓冲层点接触

对于GB/T22078.2-2008标准,缓冲层与金属层接触的要求未提及,这是不妥之处,从其他相关标准来看,规定电缆径向电流的通道是非常重要的。

对于AEIC CS9-15《Specification for extruded insulation Power cables and their accessories rated above 46 kV through 345kV》标准,对缓冲层与金属层接触要求的提法有别于国标,金属屏蔽层/金属护套应与其下面的半导电层连续的或频繁的(对于皱纹护套)电气接触,为绝缘充电和泄漏电流、中性线电流、相不平衡电流、故障电流和浪涌电流提供一个同一中心的导电路径(a concentric conducting path)。这里强调了连续的电气接触,并给六种电流提供一个同一中心的导电路径,特别提到皱纹金属护套应频繁的电气接触(也就是周期性的接触),如何理解“a concentric conducting path”?如果缓冲层与金属层是面接触形式,如综合护层结构,平滑金属护套结构,要实现同一中心的电流导电路径比较方便,如果是金属皱纹护套结构,如图5所示,此时的轧纹必须深、紧密,保证轧纹波谷四周都与缓冲层紧密接触,才能保证径向电流是在各个方面都有路径,这是AEIC CS9-15标准所要求的。

图9:同一中心的导电通路示意图

图9:同一中心的导电通路示意图

对比GB标准和AEIC CS9-15标准,在缓冲层与金属护层接触表述上有差异,AEIC CS9-15标准表述清楚,不仅规定了电气上连续接触,还规定了径向电流的流向分布,这对电缆结构设计者来讲,如何考虑缓冲层的厚度?如何设计轧纹深度?都给出了明确的要求。

再回过头来看看我们现在的电缆结构,怕绝缘热膨胀皱纹金属护套波谷挤压绝缘,或者满足安装者便于取出金属护套的要求,设计过盈的结构间隙,给电缆长期安全运行埋下了一个隐患。

从缓冲层电气作用的要求看,铝护套波谷与缓冲层接触越紧越好,但又会带来另外一个问题,就是绝缘热膨胀后绝缘受压问题,因此应综合考虑电缆护层结构的设计。

在进行结构设计时,铝护套内径、缓冲层厚度和轧纹深度三者要协调。高压电缆缓冲层厚度需要考虑阻水的效果、绝缘热膨胀,所以不能太薄,根据前述考虑到缓冲层与金属护套要尽可能的增加接触面积,因此轧纹要深一些,在任何情况下铝护套波谷的整个圆周都保证与缓冲层接触,无论是绝缘线芯圆周的底部还是顶部都与波谷接触,在这种结构情况下能最大限度的提高了铝护套与缓冲层的接触面积,因此缓冲层还应加厚,保证铝护套波谷与绝缘屏蔽层之间的缓冲层厚度能吸收掉绝缘热膨胀带来的直径增加值。

我们给出以下绝缘屏蔽层与铝护套之间的距离如何确定的示例,供参考。如图10所示,灰色为交联聚乙烯绝缘,黄色为绝缘屏蔽层,黑色为半导电缓冲层,淡蓝色“曲线”为皱纹铝护套,△为缓冲层无压力情况下绕包的厚度,△1铝套波谷轧入缓冲层的深度。

图10:皱纹铝护套轧纹深度示意图

在这里提出△1的概念就是保证绕包缓冲层的底部和顶部都与铝套波谷紧密接触。

建议λ取0.66左右;110kV的电缆△取4.0~4.5mm;220kV的电缆△取4.5~5.5mm;500kV的电缆△取5.0~6.5mm。

引入λ的数值是为了保证当电缆处于自由状态时,不仅电缆线芯的底部铝护套与缓冲层紧密接触,也能保证铝护套波谷四周都与缓冲层紧密接触,这样也能保证绝缘热膨胀后绝缘不受挤压。

总结

1. 为了满足高压电缆阻水性能要求,过分追求半导电缓冲带阻水性能要求,会带来pH的增大,为高压电缆缓冲层产生白色粉末,甚至发展到电缆本体击穿提供了基本条件之一,这种要求是不科学的;

2. 降低阻水型缓冲带pH的措施有:选择合适的阻水粉或降低缓冲层带中阻水粉的含量;

3. 综合考虑阻水带的阻水性能和电缆结构设计,实现高压电缆护层的阻水特性要求;同时考虑采用较低的pH值半导电阻水缓冲带,抑制缓冲带吸潮后白色粉末的形成;铝护套与缓冲层紧密接触的结构设计不仅保证缓冲层内六种电流通道的均匀性,同时也保证了绝缘热膨胀后不受挤压。

SWCHUNG --- 2019-09-28 22:03:08

2

ddr --- 2019-09-28 22:03:33

3

xkjzj --- 2019-09-29 09:51:02

4

yvhkdv --- 2019-09-30 09:01:36

5

张翼crcc --- 2022-08-14 11:09:22

6

匿名 --- 2023-03-28 10:23:14

7

匿名 --- 2023-03-28 10:48:46

8

FayeDu --- 2023-06-11 15:52:39

9