电线电缆网 > 电线电缆附件 > 几种用于抑制电缆线芯进水的电缆附件施工工艺对比(完整版)

几种用于抑制电缆线芯进水的电缆附件施工工艺对比 - 无图版

54dfdv --- 2019-09-18 08:51:22

1

0、引言

在过去的30多年中,中国的电网发展非常迅猛,电网的发展使配网(10~35kV)电缆及其附件使用逐年增加。而电网用户面临的下一问题是,因为电缆而导致的故障现象也逐年增多,例如大范围的断电现象等。最近几年中,配网运行中的电缆回路故障仍以电缆附件尤其是中间接头为主,而中间接头复合界面的爬电往往是接头故障的重要原因之一,在南方的多雨水地区更是如此;由于很多电缆中间接头都长期浸泡在水中运行,而水分和湿气是对电缆附件绝缘危害最大的因素之一,一旦进入电缆接头的内部,必将导致沿界面的水树枝状爬电,如下图1所示。

图1 电缆主绝缘表面的树枝状爬电

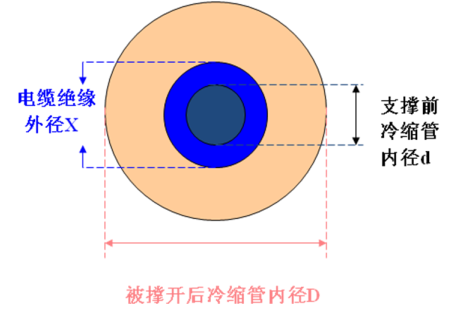

为了防止外部水分及潮气进入到接头内部的复合界面上,许多措施被应用于电缆附件的安装工艺上。例如采用具有较大冷缩扩张率的冷缩中间接头。冷缩扩张率可通过如下计算方式(包括在芯绳上和在电缆上进行测量)取得。

芯绳上的扩张率:(D-d)/d%

电缆上的扩张率:(X-d)/d%

图2 冷缩扩张率

通过选用较大的冷缩扩张率,使冷缩中间接头本身对主绝缘巨大的抱紧力来抑制水分和潮气进入到接头内部。

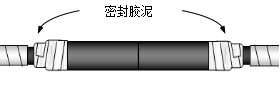

再例如在中间接头主体的两端增加绕包防水胶带或密封胶泥的工艺,以密封端口,实现接头本体更可靠的防水性能。如图3所示。

图3 接头主体的端部密封

虽然以上的方案及工艺都可以对中间接头主体实现很好的防水密封效果,对外部水分或潮气进入到接头与电缆的复合界面起到很好的抑制作用。但类似的方案却忽略了一种情况:电缆线芯进水。电缆线芯进水或潮气产生原因可能有:电缆贮存或运输中的水汽进入,电缆敷设过程中密封不好导致的水分进入,电缆运行过程中水分通过电缆终端或其他薄弱环节进入等等。无论那种情况,如何保证电缆线芯的水分、潮气不影响电缆附件复合界面电气特性都是一个不容忽视的问题。

本文结合多年电缆附件施工工艺及管理经验,通过对电缆线芯进水工况的模拟研究,给出了目前几种主流电缆附件在安装工艺上如何保证电缆附件抑制线芯水汽进入复合界面的可行性分析。

1、线芯进水的试验模拟

1.1 目前主流电缆附件的安装工艺

目前市场上主要的电缆附件安装工艺基本上是根据GB14315标准方法压接安装接管,一般要求接管的压接应从中间向两侧左右对称交错压接,压接完毕后应对接管进行必要的打磨处理。但未有对接管与主绝缘端口之间的缝隙进行任何处理的要求,如下图4所示,即使部分工艺要求在接管上绕包胶带,其目的也是在接管外侧形成一内电极(法拉第笼)到达有效控制电场的作用,而对防水线芯的水汽进入提出要求。

图4 压接接管与主绝缘端口之间的缝隙

正是因为未对该缝隙进行有效处理,为电缆线芯中的水分或潮气进入到复合界面提供了可能,为电缆回路及其附件的可靠运行带来了很大的安全隐患。

1.2 电缆线芯进水的试验模拟

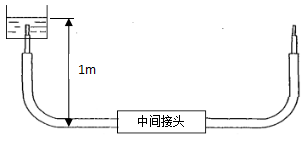

为验证线芯存在水汽时,确实会对电缆附件复合界面的电气性能造成影响,特根据现场工况进行试验模拟:将一段电缆的非连接端(终端)的线芯置于加水装置中,将加水装置相对电缆中间接头处升高1米,模拟中间接头埋于低于地平面1米深的工井中。如下图5所示。

图5 线芯进水试验回路

对带有加水装置的电缆按照标准GB/T12706.4要求进行热循环,以模拟真实电缆回路上负荷的变化;其中:每个热循环包括:向线芯通电流以使其温度在3小时内升高至95℃至100℃之间,并在该温度保持2个小时,之后于3个小时内逐渐降温至室温,热循环完成(每个循环共8个小时)。试验结果表明在无附加工艺的情况下,水汽很容易进入到中间接头复合界面进而引起电气故障。

2、用于抑制电缆线芯进水的附件工艺

2.1 热缩式电缆附件(内置热熔胶)

热缩式电缆是采用具有电缆附件所需要的各种性能的热缩部件(通常是EVA材质)套装在经过处理后的电缆上,加热收缩而形成的电缆附件。

图6 热缩式电缆附件线芯防水

热缩式电缆附件通常是通过其热缩管内置的热熔胶可实现内部及外部的防水密封。但是由于热熔胶在安装时的流动性使其密封位置存在一定的不确定性,为了保证足够的爬电距离和电气性能,因此往往热缩式电缆附件的开剥尺寸较长。

而热缩材料通常依靠高温加热恢复到原来外径,其本身对主绝缘界面的压力不大,当电缆的负荷或环境温度发生变化时,很容易形成出现分层现象,从长期来看,热缩附件的防水密封效果可能会大大降低。

因此,虽然具有内置热熔胶的热缩附件具有线芯堵水功能,但是由于其他性能,尤其是安装时需要动火加热的缺点使其应用的场合极其有限。

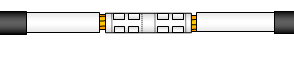

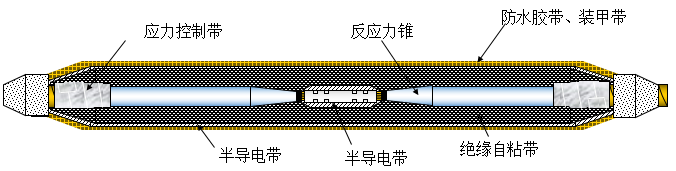

2.2 绕包式电缆附件

绕包式电缆附件是利用各种软质带材按工艺要求缠绕而成,包括:绝缘胶带、半导电胶带、金属屏蔽带、防水胶带等等。由于大部分胶带都属于橡胶类自粘性胶带,有着非常好的自粘性及极低的透水率。

图7 绕包式电缆附件

其中,半导电胶带绕包于压接接管以及接管与主绝缘之间的空隙,同时还要搭接到足够长度的电缆主绝缘上。半导电胶带除了用于高电场下均匀电场,使电缆屏蔽层延伸,实现内半导电层的恢复外,还要起到线芯防水的作用。对于性能优异的半导电胶带应具有易于拉伸,抗潮气等特点。对不规则表面具有良好的从型性,与电缆导体及主绝缘相容性好。

绕包式电缆附件在安装工艺上通常需对主绝缘端口制作反应力锥,如图7所示,其长度不少于50mm,目的是使半导电胶带与主绝缘有足够搭接距离,再加上外侧一定厚度的绝缘胶带绕包,会产生足够的复合界面压力,使电缆线芯中的水汽无法进入到接头内部,因而绕包式电缆附件具有优异的防水防潮性能。

绕包式电缆附件缺点在于对安装工艺要求严格,对施工人员技术水平要求高,尤其胶带的操作工艺,需要足够拉伸,层层间的半重迭绕包等等。但即便如此,绕包式电缆附件由于其优异的防水性能,灵活的安装方式以及能满足特殊情况的应用深受电力客户青睐。

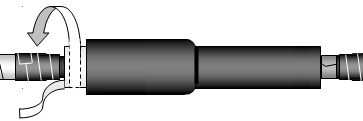

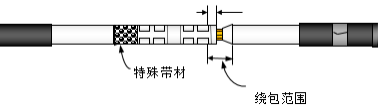

2.3 防水增强型的冷缩式电缆附件

相比于传统的冷缩式电缆附件,具有线芯堵水功能的附件在安装工艺上进行了改良。如下图8所示。

图8 防水增强型冷缩电缆附件

该工艺是在原有冷缩附件安装工艺的基础上,要求将主绝缘端口进行一倒角处理,然后在该倒角与金属接管之间进行密封处理:绕包特殊的带材或密封材料。该材料的选取非常重要,应满足以下几点要求:

a:绝缘材料——不会对原有的电场产生畸变作用;

b:低表面能材料——能与与交联聚乙烯绝缘及金属接管充分结合;

c:耐高温材料——满足电缆在长期高温90℃下保持密封状态,不软化或融化;

d:极低透水率材料—— 实现对线芯内部的潮气和水分有效径向密封。

3、结束语

电缆线芯防水是制作电缆中间接头不可忽视的因素。内置热熔胶式的热缩式电缆附件、绕包式电缆附件以及防水增强型冷缩式电缆附件都是解决线芯进水的有效方案。但从现场安装工艺以及长期运行效果来看,防水增强型冷缩附件具有方便施工及长期稳定可靠的特点,绕包式电缆附件可作为某些特殊应用场合的有效补充,例如异径对接、电缆长度不足等状况。而对于施工环境要求不太严格的场合,可酌情酌量地选择具有内置热熔胶式的热缩式电缆附件。

3M 中国有限公司 刘华伟 庄猛

sunguiming --- 2019-09-18 08:58:42

2

jnstar --- 2019-09-18 09:46:15

3