首页 > 供求信息

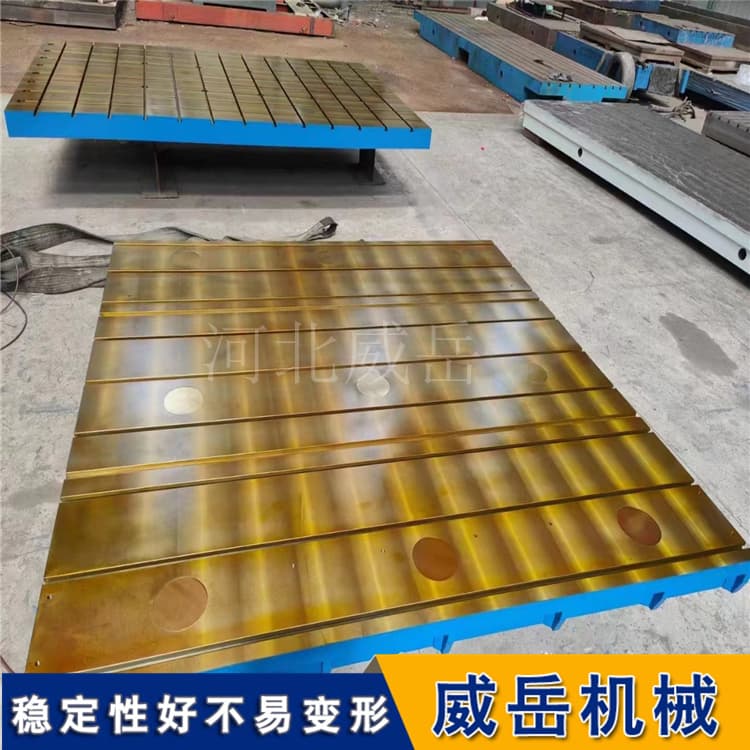

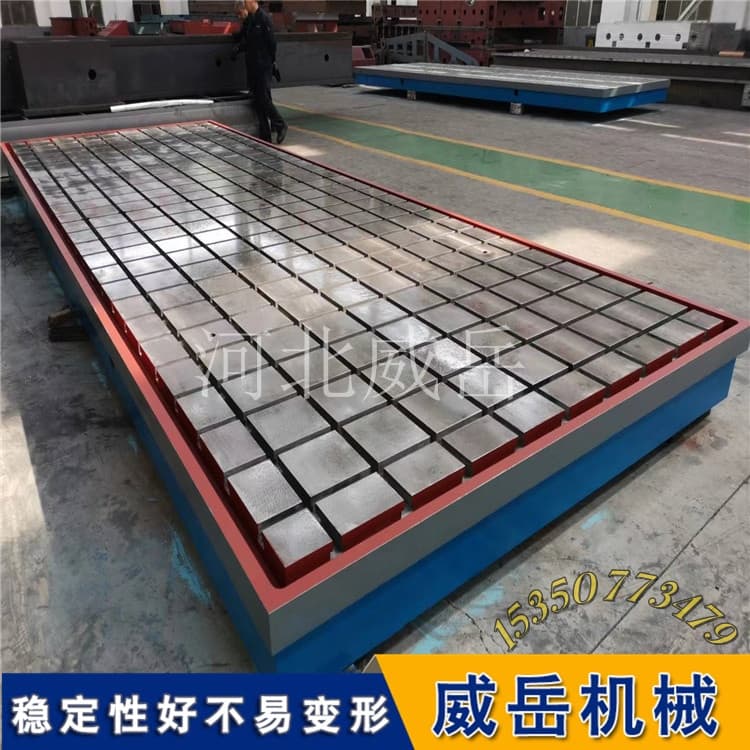

[供应信息] 铸铁测试底座尺寸“翻车”现场:为什么你订制的总差那么“亿点点”?

P:2026-01-31 08:52:16

1

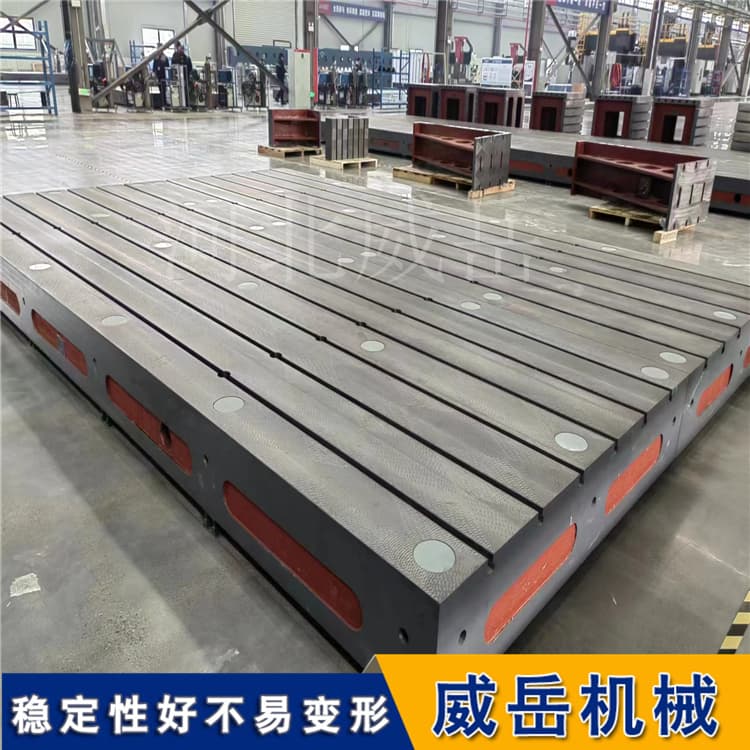

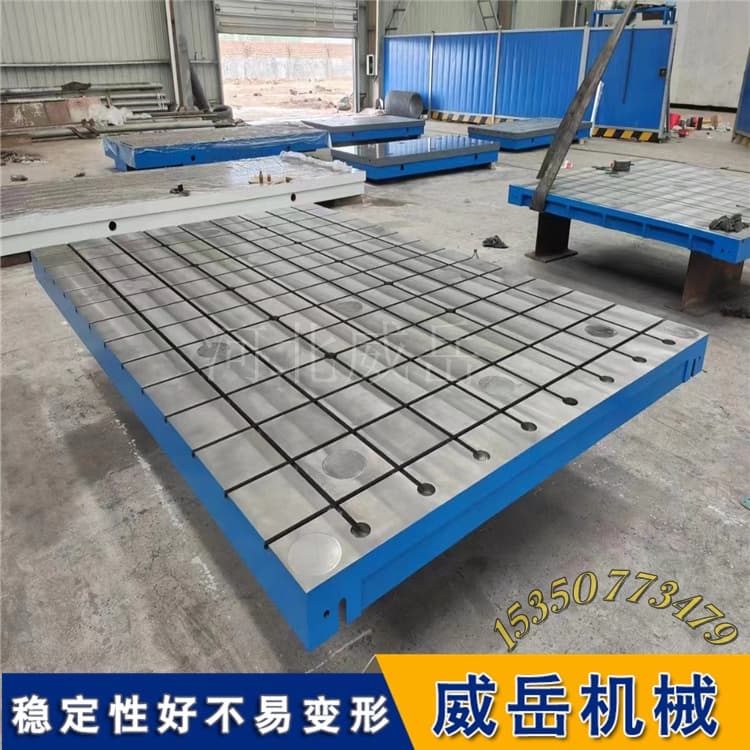

在工业测试、设备配套场景中,订制铸铁测试底座“尺寸翻车”是高频痛点。不少从业者都有过崩溃经历:图纸标注,收货后却孔位对不上、安装卡壳、间隙过大,商家还辩称“只差亿点点”。可这看似微小的误差,轻则导致测试数据失真、设备无法装配,重则让整批底座报废,损失惨重。本文拆解翻车核心原因,帮你避开订制陷阱。

很多人误以为误差只是“加工精度不够”,但实际80%的翻车的是“需求传递偏差+图纸疏漏+工艺选择错误+验收缺失”的连锁反应。那些“亿点点”误差,早已在订制初期埋下隐患,直到收货才集中爆发。

翻车原因一:需求传递“鸡同鸭讲”,误差从源头埋

下。前期沟通不到位是首要元凶,很多人只提供长、宽、高基础尺寸,忽略安装面平整度、孔位配合公差、承载变形预留量、现场安装空间等核心细节。电子企业订制300×200×80mm底座,未说明安装孔配合公差,收货后发现孔位比螺栓大0.5mm,商家称“符合常规误差”,但对设备而言,这0.5mm直接导致设备松动、测试数据漂移,本质是源头沟通缺失。

翻车原因二:图纸疏漏“藏玄机”,细节决定成败。图纸是订制核心依据,却常存在致命疏漏:未标注公差等级(默认±0.5mm,实际需±0.02mm)、孔位/沉台/倒角标注不清、未考虑加工可行性或装配间隙。企业订制的底座按图纸契合设备,现场安装却因与地面固定座干涉无法放平,只因图纸未预留安装空间,这种细节疏漏导致的误差,实则让底座完全无法使用。

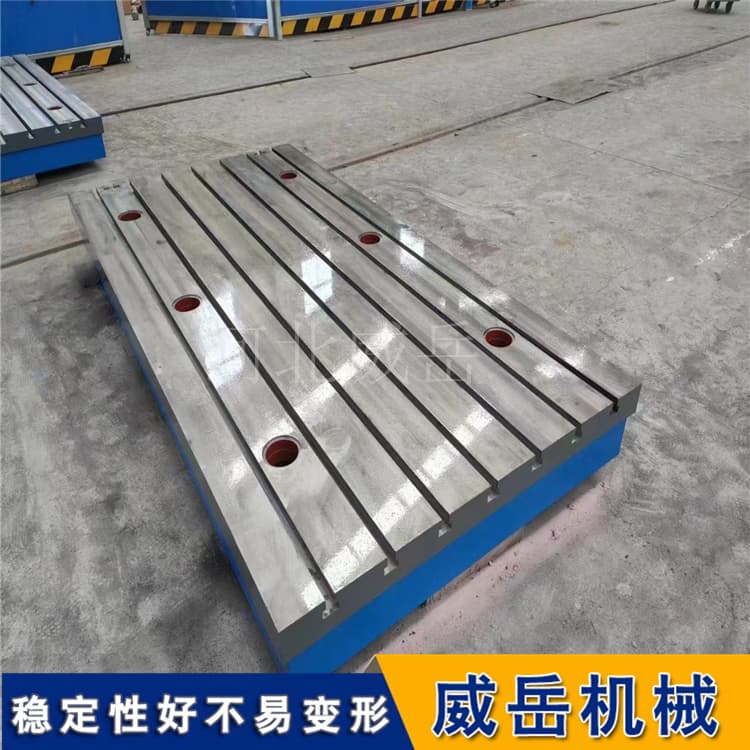

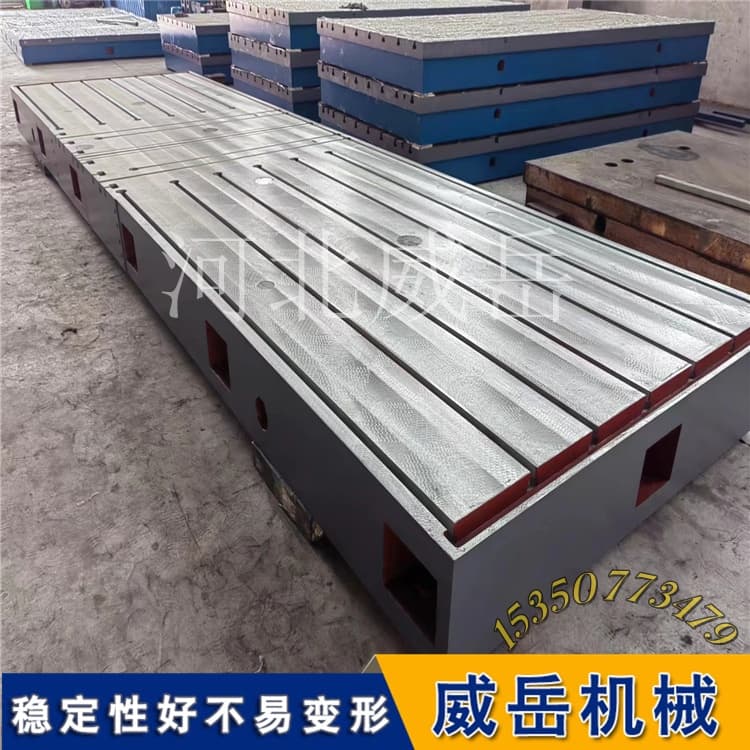

翻车原因三:工艺选择“踩错坑”,精度根本达不到。同一张图纸,加工工艺不同精度天差地别。底座需精磨工艺(精度±0.02mm),却选普通铣削(精度±0.1mm);重载底座需加厚面板+加密加强筋,却为省钱选薄面板+稀疏筋条,导致承载后变形超标。还有商家为赶工期省略时效处理,铸铁底座使用后内部应力释放,尺寸偏差从0.1mm逐渐扩大到0.5mm,无法满足需求。

翻车原因四:验收环节“走过场”,误差当场没发现。很多人收底座仅用卷尺量外观尺寸,看到大致符合就签收,失守最后一道避坑防线。验收需核对公差、平面度、孔位精度、装配适配性,仅靠卷尺无法检测高精度误差。有从业者收到底座外观无问题,安装时才发现孔位错位2mm,商家拒绝退换,只能自费修改,既耽误工期又增加成本。

避坑指南:想要订制不翻车,核心抓好4个环节:①传递需求,明确所有细节并书面确认;②审核图纸,标注完整公差与细节,确认工艺可行性;③选对工艺,场景选精磨+双重时效,重载场景选加厚面板+加密加强筋;④规范验收,用工具逐项核对,现场试装适配。

总结来说,铸铁测试底座尺寸误差从非偶然,而是多环节疏忽导致。订制时多一份细致,少一份侥幸,明确每一个细节,就能避开绝大多数翻车场景,拿到尺寸、适配性强的底座。

belt wrap capstan - 带绕式牵引轮 (0) 投诉

1