首页 > 技术资料共享

[技术资料] 影响电缆绝缘电阻的因素及不合格原因浅析

P:2025-03-15 08:53:35

1

电缆绝缘电阻是指电缆绝缘材料在单位长度和单位面积下所能承受的电场强度和电压的能力,通常用欧姆(Ω)或千欧姆(kΩ)来表示。它反映了电缆绝缘层对电流的阻抗能力,是衡量电缆绝缘性能的重要指标。

影响电缆绝缘电阻的主要材料因素

1、绝缘材料的种类:不同的绝缘材料具有不同的电阻率和耐热性能。例如,交联聚乙烯(XLPE)具有较高的电阻率,适合高压电缆;聚氯乙烯(PVC)和橡胶等材料也常用于电缆绝缘,但它们的电阻率较低,可能不适合高压应用。

2、材料的纯度:绝缘材料中的杂质会增加导电质点,从而降低绝缘电阻。因此,材料的纯度对绝缘电阻有显着影响。在生产过程中,如果工艺不严格,可能会导致材料受潮或混入杂质,从而降低绝缘电阻。

3、材料的老化:随着时间的推移,绝缘材料会逐渐老化,导致其电阻率下降。老化的原因包括热老化、电老化和机械老化。例如,长期暴露在高温下会导致绝缘材料的电阻率降低。

4、绝缘层的厚度:绝缘层的厚度直接影响绝缘电阻。一般来说,绝缘层越厚,绝缘电阻越高。但过厚的绝缘层可能会增加制造成本和重量。

5、制造工艺:制造过程中的工艺控制对绝缘材料的均匀性和质量有重要影响。例如,挤出和冷却过程中的温度控制不当可能导致绝缘层质量不佳,从而影响绝缘电阻。

环境温度与湿度对电缆绝缘电阻的影响

1、温度的影响:

温度升高会导致绝缘材料的电阻率下降,从而降低绝缘电阻。这是因为温度升高时,绝缘材料中的分子热运动增强,导电离子的产生和迁移数量增多,导致传导电流增大,绝缘层温度升高,绝缘电阻下降。

例如,控制电缆在70℃时的绝缘电阻值仅为20℃时的10%。高温环境下,绝缘材料可能老化,加速其电阻下降。

2、湿度的影响:

湿度增加会导致绝缘材料吸湿,从而降低其电阻。水分子容易渗入绝缘层,增加导电率,导致绝缘电阻下降。

在高湿度条件下,绝缘表面容易吸附潮气,增加表面泄漏,进一步降低绝缘电阻。

湿度对超高阻测量、绝缘材料表面电阻率测量和防静电工程表面电阻测量的影响较大。

3、综合影响:

温度和湿度的联合作用对绝缘电阻的影响更为显着。例如,从25℃到100℃的温度变化可能导致绝缘电阻或电导变化100,000倍以上,而相对湿度从25%到95%的变化可能使绝缘电阻或电导变化100倍以上。

因此,在测量绝缘电阻时,必须控制试验环境的温度和相对湿度,并在测量前后进行温度和湿度修正。

4、实际应用中的建议:

在测量绝缘电阻时,应尽量在电缆运行环境相似的温度条件下进行,或者对测得数据进行温度修正。

避免电缆暴露在过高或过低的温度和湿度环境中,以保持绝缘电阻的稳定性。

定期维护电缆,确保绝缘层完好无损,及时更换破损或老化的绝缘层。

电缆制造工艺对绝缘电阻的影响

1、绝缘厚度:绝缘厚度越大,绝缘电阻越高。但过厚的绝缘会增加电缆的成本和重量,因此需要根据实际需要合理选择绝缘厚度。

2、挤出工艺:挤出工艺对绝缘性能有显着影响。如果挤出温度过高、速度过快或压力不均匀,会导致绝缘材料出现气孔、裂纹等缺陷,从而降低绝缘电阻。因此,严格控制挤出工艺参数是确保绝缘质量的关键。

3、交联工艺:对于交联聚乙烯电缆,交联工艺对绝缘电阻的影响尤为重要。交联可以提高材料的电绝缘性能,减少电击穿的风险。

4、材料均匀性:绝缘材料的均匀性和一致性对绝缘电阻至关重要。材料不均匀可能导致局部电阻降低,增加绝缘失效的风险。

5、绝缘层质量:绝缘层的生产工艺,如挤出和冷却过程,会影响其性能。控制好这些过程可以保证绝缘层的密实性和电阻性能。

6、制造过程中的缺陷:在制造过程中,如果绝缘层被刮伤或护层被损伤,会导致绝缘电阻下降。因此,严格控制制造过程中的各项工序质量是必要的。

7、环境因素:绝缘层表面受潮和污染也会显着影响绝缘电阻。在生产过程中,应采取措施防止绝缘层受潮和污染。

8、温度和湿度:温度升高会导致绝缘电阻系数下降,而湿度增加会增加聚合物中的导电离子,进一步降低绝缘电阻。

9、材料纯度:原材料中混入杂质会增加材料中的导电颗粒,降低绝缘电阻。因此,确保原材料的纯度是提高绝缘电阻的重要措施。

电缆老化或受潮导致绝缘电阻下降的机理

1、绝缘材料老化:电缆的绝缘材料在长期使用过程中,会受到电场、热场、化学物质等因素的影响,导致其物理和化学性质发生变化。例如,绝缘材料中的高分子聚合物会发生裂变,导致其机械性能和电性能劣化,从而降低绝缘电阻。

2、绝缘受潮:电缆在制造或使用过程中,如果密封不良或安装不当,容易进水。水分渗入绝缘层后,会在电场作用下产生游离,形成不可逆的水树枝,加速局部放电,导致绝缘性能下降。此外,水分还会与绝缘材料中的化学成分反应,生成腐蚀性物质,进一步破坏绝缘层。

3、热老化:电缆在运行过程中,由于电流热效应、集肤效应、涡流损耗和介质损耗等因素,会产生额外热量,导致绝缘材料温度升高。高温会加速绝缘材料的老化过程,使其机械性能和电性能逐渐下降,最终导致绝缘电阻降低。

4、化学腐蚀:电缆长期暴露在酸碱环境中,铠装铅皮、铝皮或外部保护层可能会被腐蚀,降低其保护效果。此外,化学物质如臭氧、硝酸等在电场作用下生成,也会腐蚀绝缘层,导致绝缘性能下降。

5、机械损伤:电缆在敷设和使用过程中,如果安装不规范或受到外力撞击,容易造成机械损伤。机械损伤会导致绝缘层出现微孔、裂纹等缺陷,从而降低其绝缘性能。

电缆安装/使用过程中的机械损伤对绝缘电阻的影响

机械损伤的类型:

1、安装时损伤:在电缆敷设过程中,由于操作不当或机械牵引力过大,可能导致电缆受到损伤。例如,电缆拖地摩擦、外力破坏等,这些都会导致电缆保护层受损,进而影响绝缘电阻。

2、直接外力损伤:电缆路径上或附近有其他工程施工,如挖掘、车辆碾压等,这些外力作用可能导致电缆直接受损。

3、自然现象损伤:如车辆行驶震动、地基沉降等,也可能导致电缆结构变形和损伤。

机械损伤对绝缘电阻的影响:

1、绝缘层损坏:机械损伤会导致电缆绝缘层破裂或开裂,增加水树枝的形成,从而降低绝缘电阻。

2、局部放电:受损的绝缘层容易产生局部放电,进一步加速绝缘材料的老化,导致绝缘电阻下降。

3、导体损伤:如果机械损伤严重,可能导致导体损伤,甚至短路,严重影响电缆的正常运行。

预防措施:

1、加强施工管理:在电缆敷设过程中,应减少施加在电缆上的扭转力,仔细控制电缆转角,避免过度弯曲。

2、保护措施:对于架空电缆,应采取遮盖措施;对于沿墙敷设的电缆,应明确地标记地面,并及时取土。

3、定期检测:定期检测电缆的绝缘电阻,及时发现并处理绝缘下降的问题。

电缆绝缘电阻检测标准及方法

检测标准

国家标准:中国常用的电缆绝缘电阻检测标准包括GB/T 3048.5-2007《电线电缆电性能试验方法 第5部分:绝缘电阻试验》和GB/T 5013.2-2008《额定电压1 kV到35 kV挤包绝缘电力电缆及附件 第1部分:额定电压1 kV和3 kV电缆》。

国际标准:IEC 60502-1:2004《Power cables with extruded insulation and their accessories rated up to and including 36 kV》也提供了电缆绝缘电阻的测试方法。

检测方法

直流比较法和电压电流法:根据GB/T 3048.5-2007标准,绝缘电阻试验采用直流比较法和电压电流法。

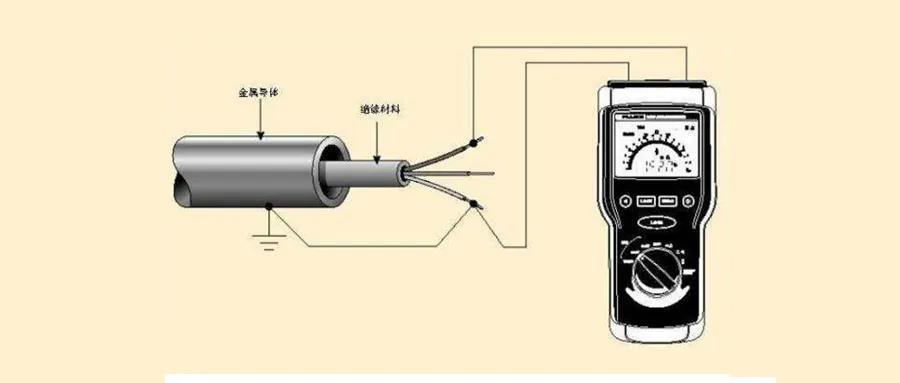

兆欧表法:使用兆欧表(绝缘电阻表)进行测量,具体步骤如下:

准备工作:将被测电缆充分放电,拆下与其他设备的连接,保持安全距离。

接线:兆欧表的“E”端子接电缆外壳,“L”端子接被测线芯,“G”端子接电缆线芯与绝缘层之间的屏蔽。

测量:摇动兆欧表手柄,使转速达到120 r/min左右,读取稳定后的绝缘电阻值。

记录:记录A、B、C三相对地绝缘电阻,A、B相间绝缘电阻,以及地线对绝缘皮的绝缘电阻。

检测要求

环境条件:测试时应避免外界因素如温度、湿度、灰尘等对绝缘性能的影响。

试验电压:根据电缆的额定电压选择合适的试验电压,如1KV以下使用1KV摇表,1KV以上使用2.5KV摇表。

测量时间:测量应在1分钟内完成,以确保读数稳定。

检测结果

合格标准:不同电压等级的电缆绝缘电阻值有具体要求。例如:

6~10KV电缆:绝缘电阻值不小于400MΩ。

20~35KV电缆:绝缘电阻值不小于600MΩ。

220KV电缆:绝缘电阻值不小于4500MΩ/Km。

影响因素:温度、湿度、老化和机械损伤都会影响绝缘电阻值。

注意事项

安全操作:操作人员应穿戴绝缘手套,避免佩戴金属饰品。

定期检测:定期检测电缆绝缘电阻,及时发现并处理故障,确保电力系统的稳定运行。

电缆绝缘电阻不合格的常见原因分类

1、材料问题:

材料中混入杂质,增加了材料中的导电质点,导致绝缘电阻下降。

使用劣质材料,如不合格的铜材或再生铜,导致导体电阻超标。

绝缘材料不合格,如绝缘层厚度不足或绝缘材料老化。

2、工艺问题:

生产过程中不遵守操作规程,如混合杂质、材料受潮、绝缘偏芯或外径尺寸小于标准、绝缘分层或有裂纹、绝缘刮伤等。

绝缘挤包工艺控制不当,导致绝缘速度过快或偏芯。

拉丝、束线或绞制过程控制不精确,导致导体电阻不合格。

3、环境因素:

绝缘层表面受潮和污染,影响绝缘电阻。

高温高湿条件下的测试对火花放电电压、漏电流和击穿电压有显着影响。

4、机械损伤:

机械应力导致绝缘开裂或脱层。

安装施工质量问题,如密封不良、敷设时野蛮拖拽等。

5、化学腐蚀:

电缆长期处于化学腐蚀环境中,如埋在酸碱土壤中,导致护套、铠装或外皮被腐蚀。

6、过电压:

大气过电压(雷击)或内部过电压(操作过电压),导致电缆绝缘被击穿。

7、其他因素:

电缆制造设备老化或维护不及时,导致生产缺陷。

电缆沟槽长时间积水或土壤受化学物质污染,导致电缆护套老化。

AS - American standard美国标准 (0) 投诉

8