首页 > 企业管理区

[管理知识] 《电缆人开发的MES系统》

P:2021-07-23 13:18:51

2

《电缆人开发的MES系统》-概述

2020年春节,大家在新冠的疫情笼罩下,有的在家办公,有的在家待命,生活和工作秩序被完全打乱。这个期间william有了开发这套MES系统的萌芽。作为电缆行业10年的老油条来说,所谓的经验其实是一次次数据的积累。个人在累积的过程中也有很多痛点。比如在现场的时间,比如记录的频次,再比如对于往期数据的统计分析。并且在很多时候,光凭脑子里的记忆,实际存在着很多与实际生产差异。因此我们绝对干这个事。

在介绍系统之前,先大概介绍下开发这套系统的主要团队成员。

总负责人---william,

贡献值☆☆☆☆☆

天大的硕士高材生,先后在半导体行业,汽车线,电缆行业10余年的工作经历。擅长VB.NET,一直有着上位机,小型软件开发的经历。本次项目代码部分全部由他来完成。

电气线路工程师---王工,

贡献值☆☆☆☆

工厂内的资深电气工程师,电气控制部分他是大拿,本次项目负责硬件的电缆线路连接及被监测信号的取出方案实施。

软件功能要求、调试及培训---我,

贡献值☆☆☆

10年的电缆行业工艺技术经验,对电缆的设计,工艺,标准,质量检验非常熟悉,并在此项目期间自学python,完成了mes系统初期KANBAN的任务,以及后期定制化报表的输出。

生产部的软件实施应用监督员---jerry,

贡献值☆☆☆

生产部的工程师,项目期间主要是查看工人师傅对以完成的mes系统功能部分的应用情况。

IT支持工程师---小孙,

贡献值☆☆☆

他是公司的IT,本次项目主要帮忙采购电脑、交换机等硬件,以及网络线路布局。

这个系统我们在讨论和开发过程中,始终贯穿宗旨:“基于目前电缆行业生产流程,在不给工人增加额外负担的情况下,进行数据采集和输出。”这样工人师傅的抵触情绪和拥抱热情给系统快速落地提供很大的支持。

目前系统依然在开发,现已完成并投入应用的模块部分有:

1.生产监控模块;(数据有给后边检验数据交互界面)

2.质量检验记录模块;

3.不合格品记录模块;(此部分和质量检验记录中是关联的,内部前期有预留api接口)

4.模具管理模块;

5.工艺参数查询模块;

6.KANBAN模块

7.其他一些定制化的报表输出模块

未来还将完成的部分:

计划指挥系统模块;

从目前的应用情况来看,效果还是很不错的。

譬如质量部原来一直需要定期输出各种检验记录(如电阻数据统计记录,绝缘护套结构尺寸及性能统计记录,),在有系统之前都是人工手动在电子表格中录入,由于不同人录入时习惯不同,导致后期再做报表分析时,数据清洗起来难度很大,从而导致分析数据不够精准。

再如,工艺原来都是上产线每天去定期采集生产关键数据信息,用于后期工艺改善及质量问题原因分析做基础数据。现在可以实时还原每班次的生产状态及工艺参数,为后边工艺改善提供了非常大的帮助,尤其是新产品研发数据,之前都是靠工艺试验报告,如果有某点疏忽记录了,凭记忆很难复原现场开机状态。现在通过此系统可以轻松调取当班的实际生产状态。

不合格品质量会议,原来开总是很难客观的进行原因分析和完整的数据统计,现在数据都放在数据库,非常便利的调取统计分析。固化下来的几大分析图,点下按钮就输出了。

以及几点主要是围绕生产、质量、工艺人员进行开发的,由于集团公司对SAP接口管控,此系统无法和SAP的数据进行直接对接,导致计划和仓储部分暂未开发。

今天就先写到这里,后边陆续介绍首条生产线如何进行信号参数筛选监控,以及期间一些功能的维护调试弯路。以至于后边系统复制到其他产线的经验。由于电缆行业在制造业中相对来说是一个比较低端的制造类型,而且很多企业的设备相对比较老旧,目前很难找到一个MES系统的demo说非常适用于电缆。我们开发的这部分主要是应用于橡胶,塑料中低压电缆工序。大部分功能都是解决工艺质量技术人员平时工作中遇到的痛点。

cyclic redundancy check - 循环冗余码校验 (0) 投诉

P:2021-07-26 08:29:48

3

《电缆人开发的MES系统》-IT时代的消逝,DT时代的兴盛

转自文章作者:Richard.Hu

曾是一位在制造业开发上位机的工程师,就像你我一样的工艺技术人员。

对于大多数的人而言,基本都只是使用互联网的电子产品,享受着电子产品带来的便捷和高效。比如移动手机的炒股软件,帮助股民实现移动炒股;比如大众点评网,功能实在太多,订餐,查看某个饭店的用户评价,查找特色的小吃店;比如使用手机的流水账记录软件,帮你统计分析你所有的花费。其背后支撑的是IT技术,也即是信息技术,比如说电脑的发明开创了数字时代,在电脑出现之前,是不可想象电脑所带来的社会的巨大变化。信息技术也将人们真正带入了现代文明里。

随着信息技术的发达,电脑也越来越强大,实现的功能也越来越多。大家熟悉的定律:摩尔定律还在发挥这作用,然而不得不面对的是随着半导体的制造加工制程缩小到了14nm的级别,科技的进步会越来越缓慢,因为对于芯片制程,越小也就意味着提升性能越困难。另一方面,进入21世纪后,信息技术的磅礴发展带来了其他一些切切实实的问题,其中,最经典也是最头疼的问题就是数据爆炸,如果你未曾考虑过这方面的问题,当然不会觉得困扰,当你仔细的去思考这个问题的时候,比如:世界上一年会有多少文章被发布出来?世界上一年出的所有的电视剧时间加起来有多久?一年全球的数据交互会有多少庞大?再比如说身边的,淘宝网一天的访问量是多大?淘宝网有多少的产品?百度一天的访问量有多少?这些数据都是以亿计的,十几年的互联网发展带来了非常非常庞大的数据量。

所谓的DT时代,指的就是数据时代!那么我上面所说的那么多的数据有什么用呢?如果就单单回答上述的一些数据量的时候,意义确实不大,比如即使知道百度一天的访问量有什么用呢?答案是确实没什么用。但是对于细心的人来说,甚至对于数据分析专家来说,其背后隐藏着巨大的价值,百度收集了一天所有人的访问信息后,将访问信息进行归类统计,比如说按时间段统计,就能知道什么时候访问密集,需要增加服务器调度,就能让百度服务器针对不同时间段,提供可伸缩的性能,从而达到合理利用资源。将访问信息按关键词分类就能知道用户的喜好,推送相关的产品,这个在淘宝等购物平台尤为可见。

OK,说了这么说,那么对于企业有什么影响呢?我觉得DT时代对于企业的影响实在是太大了,就拿简简单单的现场传感器获取的数据采集存储来说,如果一天保存一条数据,数据量来说那当然少的可怜,但是一秒保存一条数据,一天的数据量就绝对不少了,就是86400条数据,更不用说可能存在成百上千个传感器。事实上来说,单条的数据确实没有什么太大的价值,但是大量的连续的数据情况就完全不一样了,我们就能对数据进行分析,事实上,根据离散数据拟合的曲线的某些局部抖动的曲线就对应了实际工业中的某些问题,如果能对数据进行有效的分析,还能拿来预测,其价值非常巨大。

对于企业来说,很多传统上的现场情况记录都是在传统的纸上的,所记录的数据也只是拿来做为追述用的,这种做法就大大降低了数据的价值,无论是对于设备的数据记录还是其他环境变量的数据记录,更不能说针对数据进行二次挖掘了。事实上,现在信息技术的发达使得成本降低,一台性能过得去的计算机搭建服务器也是很便宜的事。实际上企业走上信息化的成本基本还是很低的。实际的数据价值根据数据的类型,作用所展现的价值也会产生很大的价值,所以具体的价值很难描述。

DT技术无论对于大企业还是小企业都是非常必要的,也是走向互联网+,工业4.0,甚至未来高科技企业的必经之路。

lateral pressure - 侧压力 (0) 投诉

P:2021-07-26 09:14:13

4

《电缆人开发的MES系统》-首条产线布局介绍

2020年3月份,工厂陆续复工,部分人可以到工厂,间隔坐在不同的办公室内进行办公。我和william正式进行了初期研讨阶段,初步选在一条橡胶硫化生产线作为样本试验。后来选定产线上需要选取哪些key信号进行监控,需要软件有哪些功能。最终确定下来的这些信号,主要是围绕工艺技术环节平时遇到的数据采集困难,持续性,真实性等痛点展开的。

我们本次采集的信号主要两大类:

数字量信号:

火花报警,凹凸报警,外径仪报警,收线轴切换信号,线的质量状态,管道开合状态等

模拟量信号:

生产线速度,螺杆1转速,螺杆2转速,蒸汽压力等信号

这里要提一下,由于各家工厂运营的kpi不一样,所以统计数据和关注点可能存在差异。具体侧重点和采集的哪些信号,其实大同小异。因此这种定制化,而不是通用性的软件,更为容易落地实施。我们不希望这个软件想epr一样适用于各个领域,我们要做的是能够实时还原生产运行状态的监测系统。

具体实现功能的算法和方式就不做过多介绍了,太专业,一两句话也说不清楚。包含的功能部分大致如下:

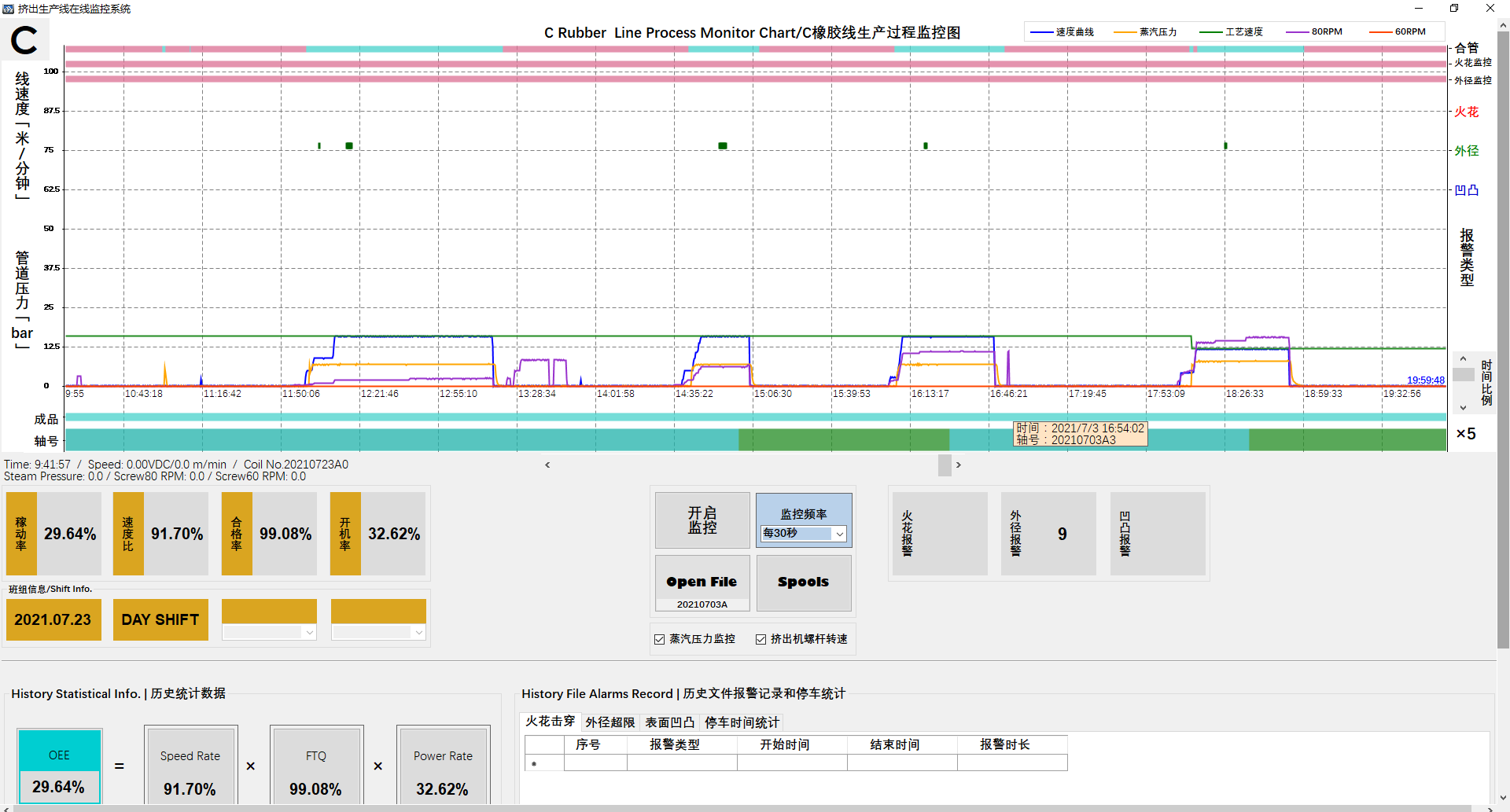

1.实时采集数据的图像界面;

2.有报警信息的记录;

3.根据采集信息自动计算生产长度,产品合格率,开停机时间

4.每轴电缆的日报记录(部分数据需要工人pc端填写)

5.日报部分:可以自动形成日报表,同时可以邮件发送日报信息,还可以复制继承轴信息等

6.停车时间及原因统计

7.实时更新当前OEE=Speed rate x FTQ x Power rate

下图是我们最开始,最优先完成的一个模块部分,及生产监控模块。

这就是我们最开始开发的模型,围绕这个模型,逐渐延伸质量,工艺,模具,不合格品等模块的开发。

这就是我们最开始开发的模型,围绕这个模型,逐渐延伸质量,工艺,模具,不合格品等模块的开发。

three-roll-type feeding capstan - 三辊式供带牵引轮(电缆包带机的) (0) 投诉

P:2021-07-26 09:14:59

5

hot stamping die - 烫印模(印字机的) (0) 投诉

P:2021-07-27 08:48:37

7

《电缆人开发的MES系统》-首条产线调试运行

从3月份构建想法,然后讨论了一周,后边william代码写了2周,同时硬件采购和线路布局,在4月初首版监测系统正式测试上线。这条生产线电脑用的是淘汰下来的台式pc,和一台42寸电视,以及一块研华的数据采集卡,加上网络布线,实际新投入的费用约5000元(包含因采集数据布的控制电缆)。

系统刚跑起来后,是有很多不足的,比如系统在运行一段时间后,莫名其妙的崩溃;比如运行一段时候,数据有丢失;比如运行几天后,在读取往期数据时,拖放监控界面卡顿等等各种bug。因为就这一条产线,我们一直在后台关注着数据,加上工人师傅比较配合,很多问题被很快的解决掉。后来在系统初步稳定运行后,工人开始提出了很多建议,怎么样便利,怎样减少操作次数等等。

软件一版一版的迭代。也越来越稳定。可能工人感觉这个系统太好也不是啥好事,产线的一举一动全被记录了下来。比如中间换颜色用了多久,setup用了多久,开机速度跟工艺速度是否有偏差等等,全部展示在画面上。有一天夜里系统宕机了,第二天我们去和工人交流,工人说不清楚,说系统自己崩溃导致的。让我们查代码问题,william查了好久,说代码应该没事啊,后来去调取了产线的监控录像,发现是工人在去开启火花机时,不小心弄掉了电脑的总电源,他以为是系统自己坏的,随后我们在后天添加了软件开启关闭的log日志功能。就这样监控系统逐渐形成了现在的样子。

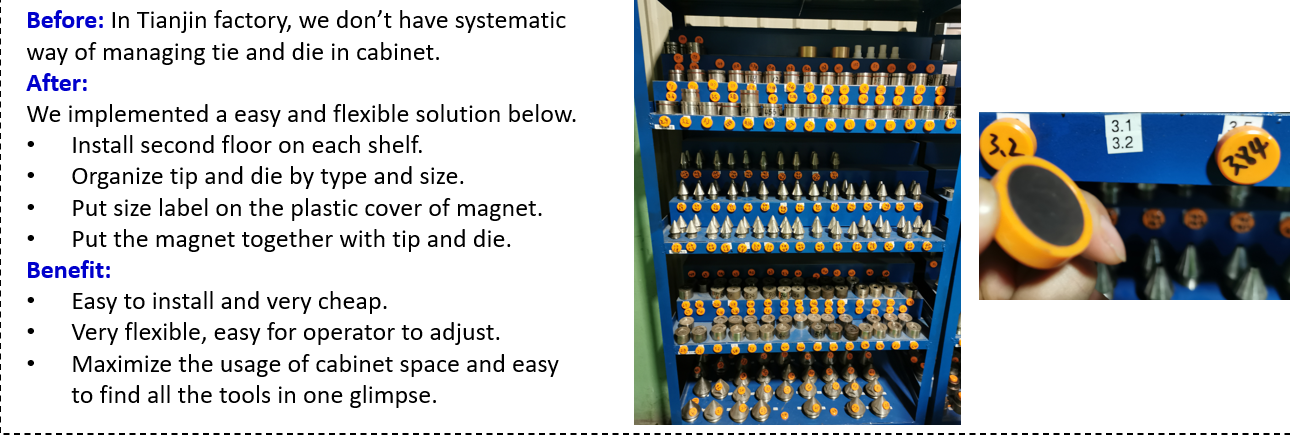

机台有了电脑,第二件事,我们把模具管理做成了一个软件,然后现场重新规划了模具的摆放和标识,让工人每次领取和归还模具时,在模具的模块线按照流程进行登记。每次借还形成了电子记录,非常方便。工艺人员可以按照实际情况在后台维护台账,也可以通过工人录入的模具状态查看是否需要补做新的模具。这些都完成后已经快6月份了。

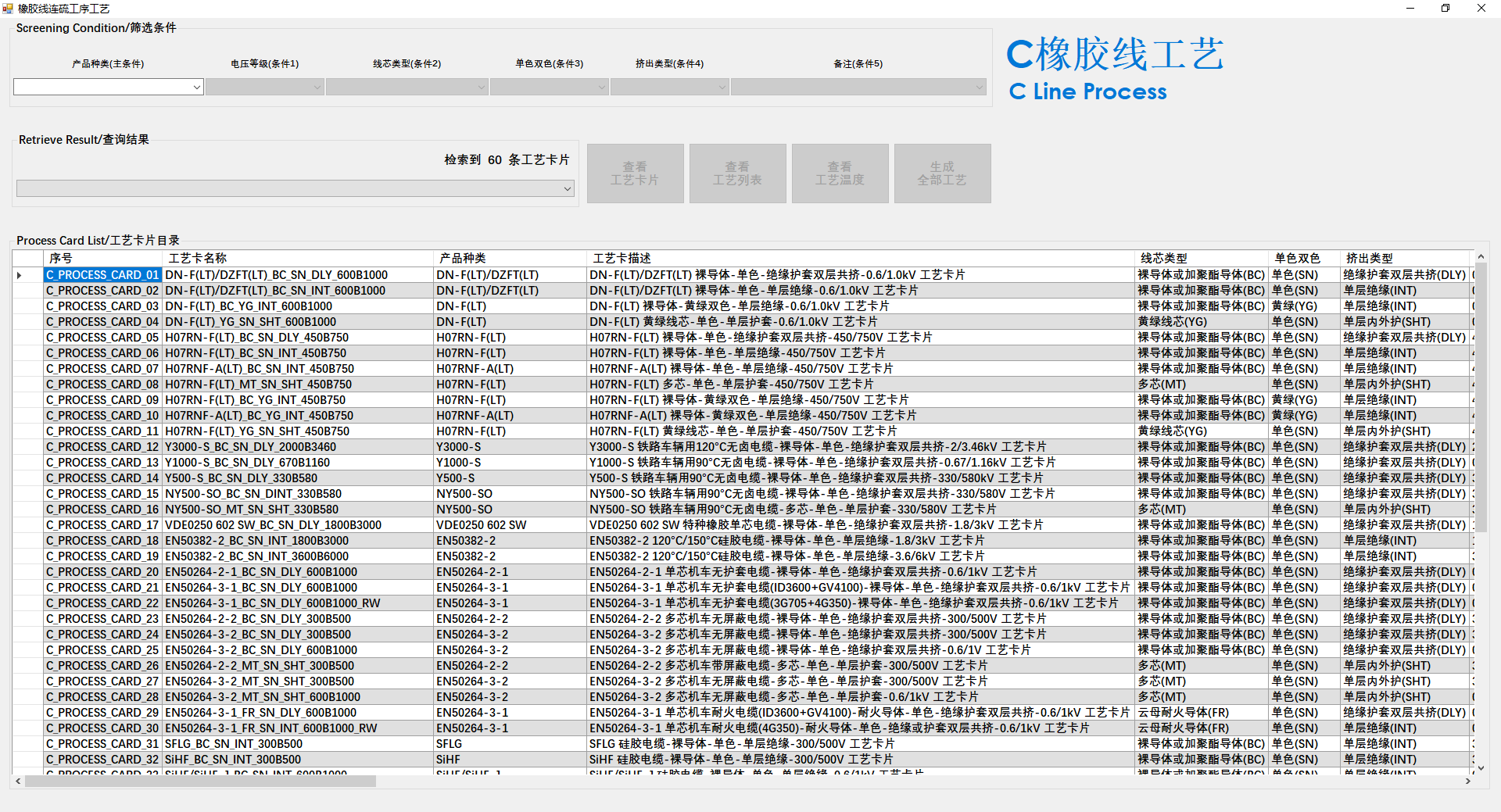

第三件事我们把现有的纸质版工艺录入数据库,把工艺部分做了分级查询的软件。工人在机台电脑非常容易的按照型号,或者电压,或者界面等基本信息进行查询应该执行的工艺。没有有新的工艺或者tips需要添加,工艺人员在办公室的后台数据库进行维护即可。

第三件事我们把现有的纸质版工艺录入数据库,把工艺部分做了分级查询的软件。工人在机台电脑非常容易的按照型号,或者电压,或者界面等基本信息进行查询应该执行的工艺。没有有新的工艺或者tips需要添加,工艺人员在办公室的后台数据库进行维护即可。

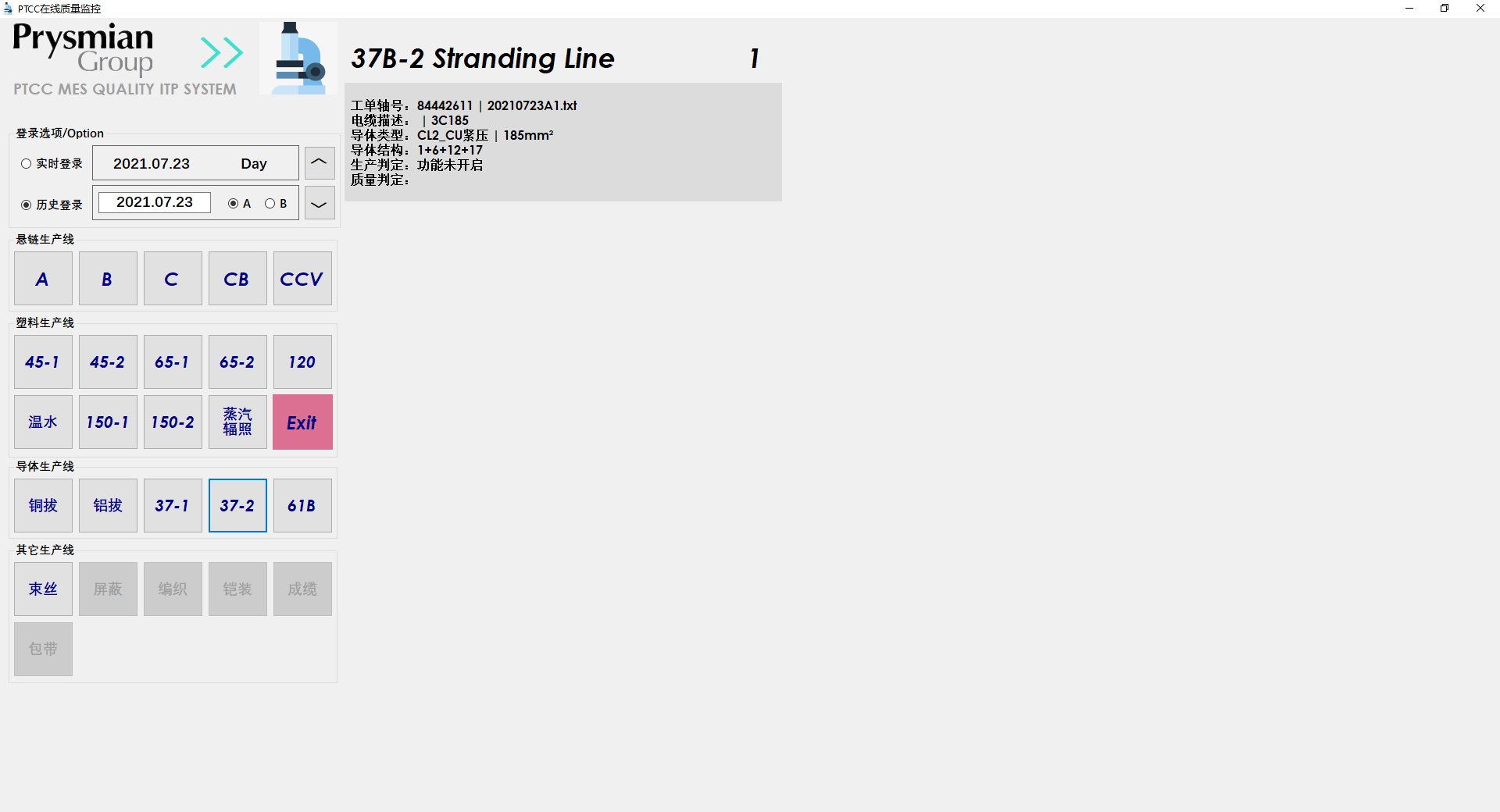

这些完善后,质量模块是必须要开启的任务了,按照硫化线,挤出线,导体,成缆,编织,铠装的顺序逐渐一个工序一个工序的按照原有表格模板进行开发。此质量模块检验数据和生产数据可以在电视端一一对应,产线师傅可以第一时间查看检验端的检测结果,如果有NC的,自动形成NC记录流转到NC模块,进行NC处理。就这样逐渐运营所需的及大模块逐渐形成了,并且都是按照现有流程环节和字段进行的设计,各部门用起来非常舒服。

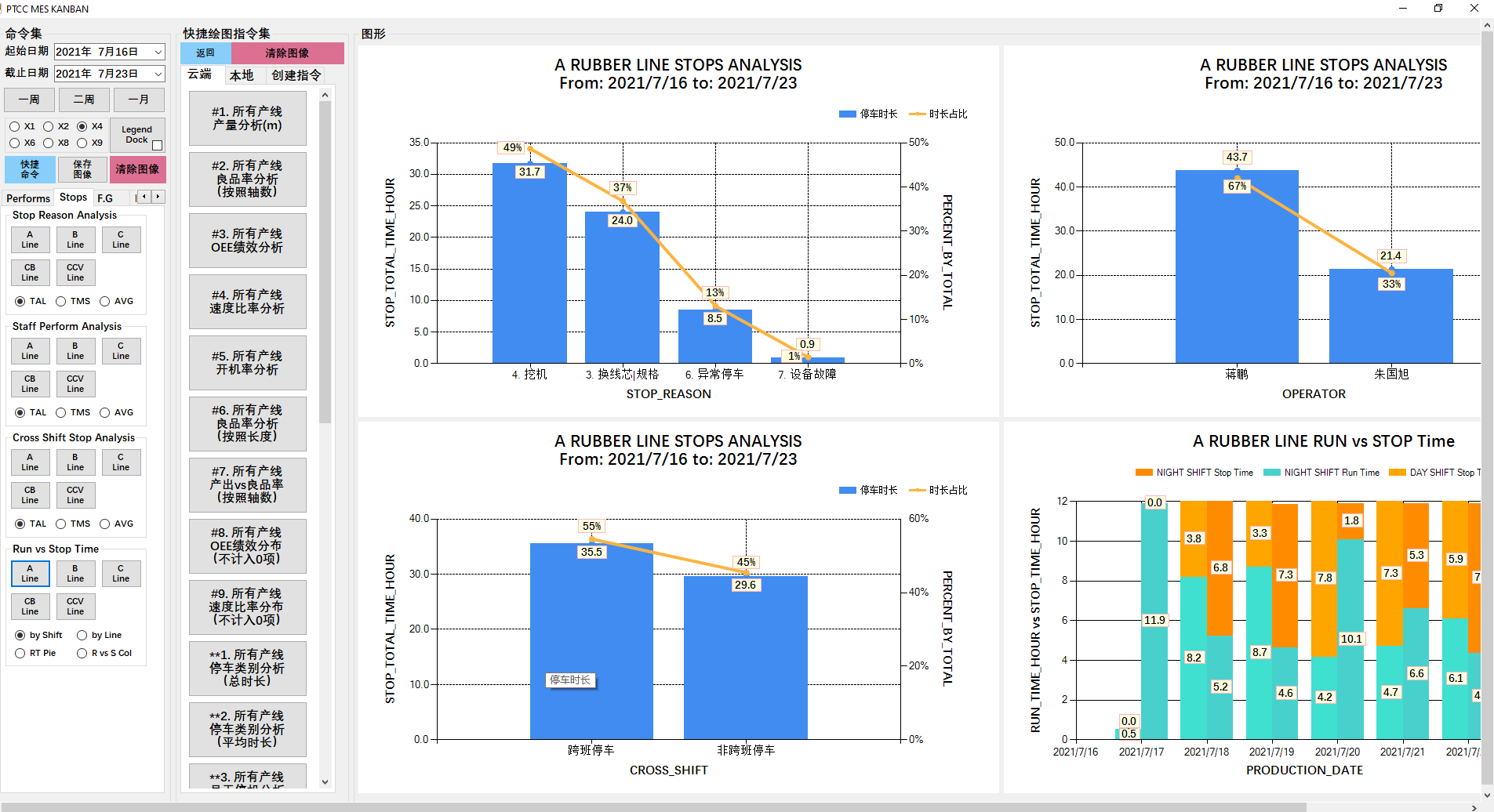

这些完善后,质量模块是必须要开启的任务了,按照硫化线,挤出线,导体,成缆,编织,铠装的顺序逐渐一个工序一个工序的按照原有表格模板进行开发。此质量模块检验数据和生产数据可以在电视端一一对应,产线师傅可以第一时间查看检验端的检测结果,如果有NC的,自动形成NC记录流转到NC模块,进行NC处理。就这样逐渐运营所需的及大模块逐渐形成了,并且都是按照现有流程环节和字段进行的设计,各部门用起来非常舒服。 当第一条线几个模块都有了之后,我开发的首版KANBAN也基本完成了,主要是输出生产产量,FTQ,运行时间,停机时间,OEE的统计分析图及数据导出。为定期生产统计分析运营过程提供了很大的帮助。由于公司订单一直很充沛,所以交期问题一直困扰着我们,生产定期的review各大停机原因分析,不断要求和规范管理工人得停机时间。

当第一条线几个模块都有了之后,我开发的首版KANBAN也基本完成了,主要是输出生产产量,FTQ,运行时间,停机时间,OEE的统计分析图及数据导出。为定期生产统计分析运营过程提供了很大的帮助。由于公司订单一直很充沛,所以交期问题一直困扰着我们,生产定期的review各大停机原因分析,不断要求和规范管理工人得停机时间。

首条线6月底基本开发完毕,回顾开发过程,总结几点如下:

开始头脑风暴的时候,尽可能把实现功能的点罗列下来,一旦软件雏形形成后,不要有大规模的变动,不然代码维护起来需要很大的精力。

bug一个一个的修复,软件一版一版的迭代,幸亏是自己人在开发,了解我们的工艺流程,知道他应该是个什么样子,少走了很多弯路。

这种采集数据和分析统计的方法,即使在电缆这种比较基础的行业,也应该快速发展起来,未来是数据的时代,我想我们干的这事是有意义的。

congealing point - 冷凝点 (0) 投诉

P:2021-08-02 11:10:00

9

《电缆人开发的MES系统》-快速迭代到其他产线及总结

有了首条产线的适运营成功,整个团队热情很高,老板也比较满意。老板尤其满意的是,投入的成本不大,实现的效果和功能都是想要的。因此把这个事还跟总部的大佬做了一次正式的汇报。汇报中视频那头满屏的大佬,着实让人压力山大,不过总体而言,我们干的这事还是被认可的。

其他几条硫化产线跟这个干的产品有少许差异,在整体代码实现上是差不多的,所以后快有了第二条线的上线测试,7月又开始了第三条线,直到8月底把所有的硫化产线全部布局完毕。

在布局到其他产线的时候,有些产线师傅年龄偏大,有的甚至没有智能手机(2020年居然还有人在用老年机),你受得了么?由于这个监控操作和录入信息和平时写的日报表内容是一样的,所以工人并不陌生,只是从原来的笔写,换成了现在的鼠标点选和小键盘录入。为了能够让老师傅能快速掌握软件使用方法,我们做了几个使用教程的小视频放在电脑桌面,供老师傅播放学习。

2020年底,其他分公司看到我们自己开发的mes后,纷纷表示想要。2021年william正式帮助其他公司开发,我继续运维现有的系统。截止目前,另一个工厂也投入了使用。在另一个工厂开发时,遇到了新的问题,由于我们工厂的信号采集都是王工给搞定的,在信号采集端没花太大功夫。到那边后,都是西门子plc1200和组态王做的,后来听william说是做了一个请求数据的server和一个client,向plc请求数据的模式做成的。

不过目前针对采集数据这一块市场上有很多成熟的案例,比如采用opc接口的,有采用云盒子的,甚至有采用树莓派的diy盒子。总之我觉得这种数据采集技术是比较成熟的,主要是各家工厂根据自身需要,想实现哪些数据输出和报表,这个是仁者见仁的。

有幸也看到过其他公司花钱外包开发的,形式大同小异,但是他们开发的必经不是电缆业界人干的,前期咨询如果不够的话,和电缆生产的贴合度要差一些。

后边有时间讲讲我们目前干的事和在国外看到德国百年电缆工厂的数字化。我想这个事如果有越来越多的企业参与做起来,最终可能会形成电缆业界内的一个标准模型。如果有大佬给做成开源那就更棒了。

skinner - (电缆或光缆端)去皮部分;剥皮工具 (1) 投诉

32

,弱弱问一下,楼主贵公司叫啥?

,弱弱问一下,楼主贵公司叫啥?