首页 > 挤塑 挤橡 发泡

[发泡绝缘] 发泡知识分享

P:2019-08-24 11:52:41

1

一.发泡的基本概念

二.发泡的优缺点

三.发泡的两种形式介绍

四.发泡的正确选择

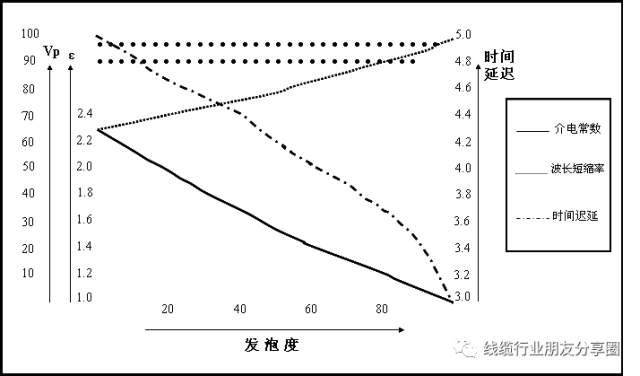

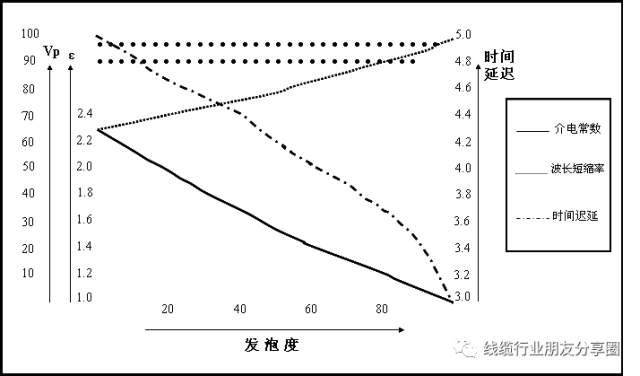

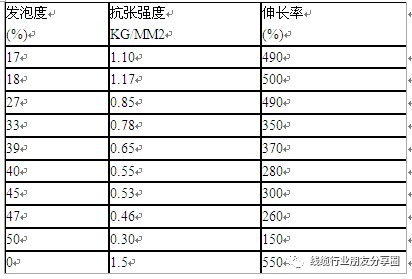

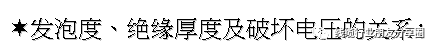

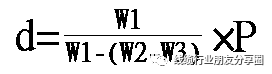

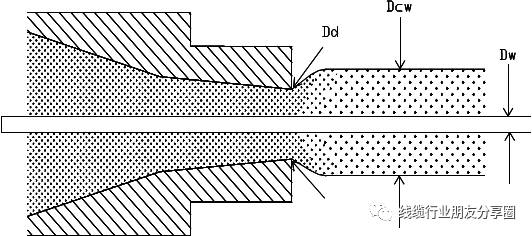

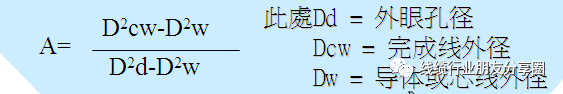

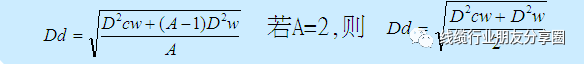

市场上电缆行业应用发泡的种类 化学发泡→普通SCSI芯线电脑线上 物理发泡(氮气发泡)→高频通讯线缆上 ※ 我们带着疑问开始进入我们的课程 发泡的优点和缺点: 发泡的目的及优点: A.使品质轻量化同时可以降低材料成本. B.介电系数小、高频衰减低、性能稳定、防水防潮及弯曲性好、电阻外径小使用寿命长. 发泡的缺点:附着力较差、强度差 化学发泡的介绍: 1.化学发泡的优点:可用于普通押出机上生产,速度相对较快,且用于USB,VGA、DVI、SATA、HDMI等普通讯号要求线缆上. 2.化学发泡的缺点:发泡的均匀性难检测,温度热敏高,不易淮确检测,一般发泡度最大仅能达到在40%左右. 为什么它有这样的缺点呢? 于PE绝缘材料制料过程中,混合适当比例热效应发泡剂,其使于芯线制程时,利用温度促使发泡剂产生化学分解变化,于PE材料内部形成气泡,此项材料对温度反应相当灵敏( ±1℃),温控设备稍受外界影响,其发泡度变化极大,目前此项方式发泡度可达到40-50%,且此发泡材料须置放于干燥环境内,否则水分进入材料后于押出易导致芯线电容,外径不稳定. PE发泡度与介电常数,波长短缩率,时间延迟关系图: PE发泡之特性关系表: 在静电容量要求一定的场合,降低绝缘材料的实效介质常数,则芯线径便可减小.此时,一定尺寸的线缆管中,就可多设线路,在多心线缆场合有很大的优点,材料发泡,则强度下降,故薄绝缘场合发泡度只限于20-30%,厚绝缘时则约达50%左右,属于较低发泡的类别. 物理发泡的介绍: 1.物理发泡的优点:较好控制发泡度且发泡度可以高达80%,故介电损耗可以控制很小, 故于高速线缆上. 2.物理发泡的缺点:需用特殊设备可投产,且相对设备投资成本较高. 为什么它有这样的缺点呢? 首先来了解一下发泡的工艺: 氮气发泡是通过压缩空气启动注入泵,在一定的压力下使氮气高压泵升压,并通过稳流阀进行控制,然后从喷头把氮气注入挤出机中,当氮气在高压作用下,像雾状一样喷入挤出机内熔融的聚乙烯之中,同时与聚乙烯中的成核剂发生核化,挤出后在空气中形成发泡绝缘.氮气物理发泡的主要过程就是将氮气溶解于熔融的聚乙烯(PE)之中,形成微细的泡孔结构,在挤出机螺缸内,含有少量成核剂的PE料经加热搅拌充分塑化后,将氮气注入. 发泡的相关说明: 1.发泡度的测定方法: 其中,d=发泡体密度 d0=基材原有的密度 密度测定法;先称发泡体重量为W1,再将发泡体与砝码连接,用极细钢丝或铜丝吊挂与水或酒精中,称重为W2,最后称出砝码在液体中的重量为W3,则密度d可用下式求出 押出发泡法: 目前市售发泡PE之发泡剂: A.高密度用尿素类 押出发泡的制造工程: 押出发泡的制造工程如下所列: 发泡押出用押出机: 押出机的L/D约20-28,并有较长的供料段,压缩比约2.0-2.5,押出机在设计上应注意下列各点: 目前在发泡押出部分,业界比较有性价比保证的厂商主要是,创展机械,正威机械,新杰机械等. 押出条件: 发泡线押出的时候,其押出条件受押出机尺寸,螺杆构造、螺杆回转数及发泡剂浓度等要因素影响,很难得到通用的原则,重点在如何使材料迅速熔融,并使分解气溶于材料中,直到出眼模口后才开始发泡. 押出条件:例如压力、温度、及押出时间等发生变化,则押出成品特性亦发生很大变化. 押出温度:系指熔融材料的实际温度,当温度不同的时候,押出线的发泡特性亦起变异,温度在某一特定范围的时候,发泡特性最良好,高或低于此项范围,都无法得到质量良好的押出线. 押出时间:押出时材料在螺缸的停留时间,称为押出时间,对发泡特性亦有相当大的影响,材料在螺缸停留时间亦应保持在某一特定范围内,才能押出特性良好的发泡线来. 综上所叙,可知发泡押出作业实为一项需要相当高技术水淮的作业,押出条件设定稍有不慎,就很难制造出质量良好的发泡电线,作业人员应从不断体会中获得良好的经验,精益求精,才能达到提高水淮、高质量的境界. 发泡情形如下图: 押出条件的影响: A.押出温度的影响:采用添加发泡剂进行押出发泡的时候,押出温度条件对发泡特性的 良秀占有决定性地位,押出温度如能与发泡剂分解温度充分配合,必可制造出特性良好的成品;低温押出气泡数很少,温度上升则气泡分布逐渐均匀,发泡度渐行提高,在到达某温度的时候,发泡度最高,并得到极细微的气泡构造;温度再上升则气泡粗大化,并有气泡破裂现象,形成不均匀的气泡构造.此项最适当温度条件,端视材料别而异,除利用实验来决定外,实别无良途可循. B.螺杆回转数的影响:螺杆回转数对发泡状态也有相当影响性.回转数增加的时候,发泡度也逐渐增加,气泡构造更形微细,直至达到某限度为止.超过此限度后,效果反而下降,故如何决定适当的螺杆回转数,极为重要. 外眼形状的影响: 押出发泡用眼模,在设计时必须考虑外眼出口后的膨胀性,若以A表示材料发泡前后的断面积比,则: 一般薄层押出的时候,膨胀比约等于2,厚层押出则膨胀比约等于4,押出发泡外眼孔径,可利用前式变形,求出如下: 当发泡后的完成外径及导体外径决定时,外眼孔径便可利用公式很简便的求出来;外眼入口角也为设计的重要项目.在发泡押出场合,眼模内角通常皆略大于实体押出眼模的角度. 厚发泡层的冷却: 发泡层的特性,受冷却条件的影响很大,气泡系在外眼出口后才开始膨胀,为使其完全发泡,应设相当距离的空冷段,厚层押出后急冷,则发泡度降低,押出表面常起波浪,成为芯线变形原因之一. 制程如何使发泡PE变异降到最低 : 在要求高性能场合,一定要设法使制造条件固定,此时必须注意下列各点,才能使变异减为最低: 发泡的基本概念:

发泡的基本概念:

线缆发泡层的发泡度,可利用普通的密度测定法计测,所谓发泡度乃指发泡体中含多少百分比的气体,可应用下式表示之

B.低密度用碳酸类

大部分发泡剂的分解生成物都具有吸湿性,生成的气体亦常含水分,故在要求低损失的场合,押出线必须施行干燥手续.

A.从押出机加料斗供入发泡材料

B.材料在螺缸受热,由螺杆的运转而使其发生可塑化,且在混练中往前输送.

C.经过眼模形成一定外径,押出同时发泡.

D.押出线在冷水槽冷却固化.

A.设计小压缩比的螺杆﹔

B.设置反压调节器,以控制适当的反压﹔

C.机头与眼模部阻力尽量减小﹔

D.螺旋廊宽减小.

低发泡薄层押出的场合,入口角约60-90o,出口角9-15o,设极廊长或不设长,这样设计眼模便能得到良好的押出表面,押出发泡用眼模代表例: 发泡押出用外模

发泡押出用外模

发泡体本为隔热材料,芯线表面与内部温度相差很大,便会发生变形,故厚层押出一定要实行分段冷却的技巧才行.

押出线尚未充分冷却便开始卷取,结果很容易发生变形与溃裂现象,故冷却水槽末段一定要维持充分的低温,芯线倘有浮出水面现象,亦发生部分的变形,应设法使线完全浸入水中冷却.

A.选用质量均匀的材料

B.材料供入定量化

C.保持一定的押出温度

D.保持螺杆回转数不变

E.维持一定的温度的导体温度

F.维持一定的线速

disc seal gland - 垫片密封盖,垫片密封压盖(电缆接头附件) (0) 投诉

8