电线电缆网 > 数据 高频线缆 > 讨论:高频线对绞工段如何控制特性阻抗及延迟差(完整版)

讨论:高频线对绞工段如何控制特性阻抗及延迟差 - 无图版

mardini --- 2009-07-31 20:19:55

1

1qazxsw2 --- 2009-07-31 21:17:34

2

dachunlmc --- 2009-08-01 21:18:06

3

影响高频测试的因素

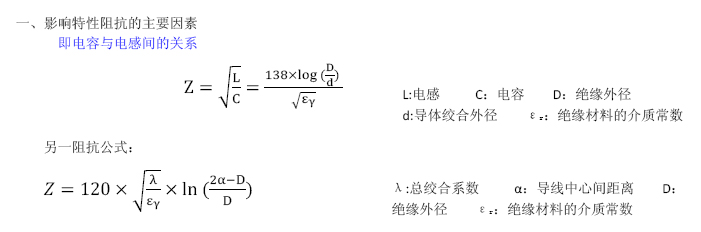

一、影响特性阻抗的主要因素

即电容与电感间的关系 (公式见图)

从阻抗公式看影响特性阻抗值的只有外径(外径可以看成和导线间距α相等)、总的绞合系数(λ)、组合绝缘介质的等效相对介

电常数(εr)。而且,Z正比于α和λ,反比于εr。所以只要控制好了α、λ、εr的值,也就能控制好了Z。一般来说节距越小Z越小,稳定性也越好,ZC的波动越小。

1导体外径:绝缘外径越小阻抗越大。

2电容:电容越小发泡度越大同时阻抗也越大;

3绝缘外观:绝缘押出不能偏心,同心度控制在90%以上;外观要光滑均匀无杂质,椭圆度在85%以上。

电线押完护套后基本上阻抗是不会再出现变化的,生产过程中的随机缺陷较小时造成的阻抗波动很小,除非在生产过程有过大的外部压力致使发泡线被压伤或压变形。当较严重的周期性不均匀缺陷时,且相邻点间的距离等于电缆传输信号波长的一半时,在此频率点及其整数倍频率点上将出现显着的尖峰(即突掉现象),这时不但阻抗不过,衰减也过不了。

二、各工序影响衰减的主要因素

a衰减=a金属衰减+a介质材料衰减+a阻抗不均匀时反射引起的附加衰减

1. 导体:

导体外径下公差,电阻增大,影响传输效果及阻抗;所以一般都采用上公差的导体做发泡线。

高频时信号传输会出现集肤效应,信号只是在导体的表面流过,所以要求导体表面要平滑,绞合绝对不能出现跳股现象,单支导体及绞合后的圆整度要好。

导体束绞、绝缘押出及芯线对绞时张力都不能过大,以防拉细导体。

2.绝缘:

在绝缘时影响衰减的因素主要有绝缘材料、绝缘线径稳定性、发泡电容值及气泡匀密度、同心度(发泡层及结皮的同心度)、芯线的圆整度。在测试频率越高时对发泡材料的要求越高,但现在所用的DGDA3485是现在高频线用得最广泛的化学发泡料。

控制绝缘主要有以下几项:

A.外径要控制在工艺要求偏差±0.02mm之内;

B.发泡要均匀致密,电容要控制在工艺要求偏差±1.0PF之内;

C.绝缘外结皮厚度控制在0.05mm以内;

D.色母配比不能过大,越少越好,在1.5%左右;

E.外观:外观要光滑均匀,无杂质,椭圆度在85%以上。绝缘押出不能偏心,同心度控制在90%以上。

以上几点能否实现关键要看押出机的性能。另外,在发泡过程中,押出温度要恒定,押出速度要一至,预热的温度要相同,夏季及冬季因气温相差较大,尽可能令活动水槽的水温保持在相同的温度上(活动水槽的水温对发泡有很大影响,水温高则发泡大)

3.对绞

对绞对衰减也有很大的影响,主要是发泡变形造成两根导体之间的间距发生变化:产生电容不稳定从而影响衰减不过。控制关键:

A. 芯线张力过大造成内侧起绞痕,使绝缘厚度产生变化(范围设定值见作业指导书);

B. 铝箔及麦拉的张力不均匀稳定。包覆要紧密但不能太重,张力过大阻抗会变小,衰减差。但包带张力过小会包得太松,芯线容易移位,剥皮时也容易散开。(具体值见作业指导书)

C. 收线过大压伤芯线;

D. 漏包或反包;

E. 麦拉容易松散。对装配加工及成品的电气性能有很大影响。

根据部分资料的描述,铝基的厚度在低频时对衰减影响较大,高频时影响衰减的主要是发泡及发泡料的介质损耗角。行业内现在主要是用25u厚的铝箔及麦拉,太厚会影响尺寸及成本,因此不考虑。

4.成缆

A.退扭张力过大使对绞线变形,并影响线对的平均物理长度,造成串音及衰减不良;

B.成缆节距不稳定造成芯线长度不均及对线应力不平衡,出现周期性的循环不良,节距差应控制在3mm之内。

C.收线张力过大,排线压力过紧,使芯线变形。

D.绞制过程缆体抖动太激烈,影响对绞线的精密性。激烈的抖动使缆体在成缆机的入口上产生很大撞击力,容易损伤对绞线,令电缆产生周期性的不良。

5.编织

编织影响衰减的主要是收放线的张力太大导致在牵引轮和收线盘上被压变形。旧式的编织机牵引轮上多数会再加一个带弹簧的压轮来增加牵引力,这个压轮太重或压得太紧都会把电线压扁压伤,严重影响衰减。

6、护套

A.电线在机头内停留的时间过长,芯线被烤变形;

B.张力架的张力过大,拉伤线缆;

C.计米压轮压力过大,压扁线体;

D.打卷轴芯尺径太小,导致电线严重弯曲,折伤芯线。打卷排位不应太紧。

7. 对绞、成缆、编织所用的模具也不能太小,一般要比实际绞合线径大0.2~0.4mm。在要求高性能的场合,一定要设法使制造条件固定才能使变异减为最低。

另外,在储存过程也要注意:

1) 每次生产发泡料不要多配,用多少配多少,防止放久受潮;

2) 收线轴最好用φ400或φ500胶轴,每盘装线的数量一致;

3) 阴雨天气时,最好先将胶料预热(60~80℃/10分~30分);

4) 芯线下盘后要用PE模包好,转移线盘最好用手推车;

5) 芯线下盘后等15分种以后进行导体电阻和同心度的测量。

6) 堆放高度以≤5层最好

7) 因HDMI线材结构上空隙大,电线受潮后对性能影响很大,因此存放过程应做好防潮防尘措施。

[dxdlw513 在 2011-11-8 15:28:18 编辑过]

公式1.jpg [下载条件] 0 威望 5 金币

公式1.jpg [下载条件] 0 威望 5 金币wwj1020 --- 2009-08-03 08:59:33

4

zhengliang --- 2009-08-03 09:19:07

5

延迟分:物理延迟和电子延迟。

物理延迟主要由于对绞是张力不一致造成物理长度长短不一。

电子长度指发泡度不一样。。

mardini --- 2009-08-03 09:19:15

6

ivwmyd --- 2009-08-04 10:34:26

7

user1984 --- 2009-09-15 15:24:40

8

magintion --- 2009-09-16 16:43:23

9

baaagu --- 2011-11-07 23:57:42

10

Jupiter --- 2011-11-09 16:34:07

11

River --- 2011-11-10 20:26:57

12

dowent --- 2011-11-14 17:28:54

13

Rq --- 2011-11-16 15:29:17

14

lunaespada --- 2011-11-18 16:34:07

15

FlyFu --- 2011-11-19 09:48:38

16

谢谢分享,学习了

mozen --- 2011-11-19 15:43:52

17

狂风暴雨 --- 2018-06-02 15:50:26

18

youyucs63 --- 2018-06-20 08:26:44

19

jiang1201 --- 2018-08-26 19:06:42

20

bttiankong --- 2019-11-12 16:15:15

21

u9111041 --- 2022-01-14 14:11:34

22

F22 --- 2023-04-17 13:56:48

23

dachunlmc:影响高频测试的因素

一、影响特性阻抗的主要因素

即电容与电感间的关系 (公式见图)

从阻抗公式看影响特性阻抗值的只有外径(外径可以看成和导线间距α相等)、总的绞合系数(λ)、组合绝缘介质的等效相对介

电常数(εr)。而且,Z正比于α和λ,反比于εr。所以只要控制好了α、λ、εr的值,也就能控制好了Z。一般来说节距越小Z越小,稳定性也越好,ZC的波动越小。

1导体外径:绝缘外径越小阻抗越大。

2电容:电容越小发泡度越大同时阻抗也越大;

3绝缘外观:绝缘押出不能偏心,同心度控制在90%以上;外观要光滑均匀无杂质,椭圆度在85%以上。

电线押完护套后基本上阻抗是不会再出现变化的,生产过程中的随机缺陷较小时造成的阻抗波动很小,除非在生产过程有过大的外部压力致使发泡线被压伤或压变形。当较严重的周期性不均匀缺陷时,且相邻点间的距离等于电缆传输信号波长的一半时,在此频率点及其整数倍频率点上将出现显着的尖峰(即突掉现象),这时不但阻抗不过,衰减也过不了。

二、各工序影响衰减的主要因素

a衰减=a金属衰减+a介质材料衰减+a阻抗不均匀时反射引起的附加衰减

1. 导体:

导体外径下公差,电阻增大,影响传输效果及阻抗;所以一般都采用上公差的导体做发泡线。

高频时信号传输会出现集肤效应,信号只是在导体的表面流过,所以要求导体表面要平滑,绞合绝对不能出现跳股现象,单支导体及绞合后的圆整度要好。

导体束绞、绝缘押出及芯线对绞时张力都不能过大,以防拉细导体。

2.绝缘:

在绝缘时影响衰减的因素主要有绝缘材料、绝缘线径稳定性、发泡电容值及气泡匀密度、同心度(发泡层及结皮的同心度)、芯线的圆整度。在测试频率越高时对发泡材料的要求越高,但现在所用的DGDA3485是现在高频线用得最广泛的化学发泡料。

控制绝缘主要有以下几项:

A.外径要控制在工艺要求偏差±0.02mm之内;

B.发泡要均匀致密,电容要控制在工艺要求偏差±1.0PF之内;

C.绝缘外结皮厚度控制在0.05mm以内;

D.色母配比不能过大,越少越好,在1.5%左右;

E.外观:外观要光滑均匀,无杂质,椭圆度在85%以上。绝缘押出不能偏心,同心度控制在90%以上。

以上几点能否实现关键要看押出机的性能。另外,在发泡过程中,押出温度要恒定,押出速度要一至,预热的温度要相同,夏季及冬季因气温相差较大,尽可能令活动水槽的水温保持在相同的温度上(活动水槽的水温对发泡有很大影响,水温高则发泡大)

3.对绞

对绞对衰减也有很大的影响,主要是发泡变形造成两根导体之间的间距发生变化:产生电容不稳定从而影响衰减不过。控制关键:

A. 芯线张力过大造成内侧起绞痕,使绝缘厚度产生变化(范围设定值见作业指导书);

B. 铝箔及麦拉的张力不均匀稳定。包覆要紧密但不能太重,张力过大阻抗会变小,衰减差。但包带张力过小会包得太松,芯线容易移位,剥皮时也容易散开。(具体值见作业指导书)

C. 收线过大压伤芯线;

D. 漏包或反包;

E. 麦拉容易松散。对装配加工及成品的电气性能有很大影响。

根据部分资料的描述,铝基的厚度在低频时对衰减影响较大,高频时影响衰减的主要是发泡及发泡料的介质损耗角。行业内现在主要是用25u厚的铝箔及麦拉,太厚会影响尺寸及成本,因此不考虑。

4.成缆

A.退扭张力过大使对绞线变形,并影响线对的平均物理长度,造成串音及衰减不良;

B.成缆节距不稳定造成芯线长度不均及对线应力不平衡,出现周期性的循环不良,节距差应控制在3mm之内。

C.收线张力过大,排线压力过紧,使芯线变形。

D.绞制过程缆体抖动太激烈,影响对绞线的精密性。激烈的抖动使缆体在成缆机的入口上产生很大撞击力,容易损伤对绞线,令电缆产生周期性的不良。

5.编织

编织影响衰减的主要是收放线的张力太大导致在牵引轮和收线盘上被压变形。旧式的编织机牵引轮上多数会再加一个带弹簧的压轮来增加牵引力,这个压轮太重或压得太紧都会把电线压扁压伤,严重影响衰减。

6、护套

A.电线在机头内停留的时间过长,芯线被烤变形;

B.张力架的张力过大,拉伤线缆;

C.计米压轮压力过大,压扁线体;

D.打卷轴芯尺径太小,导致电线严重弯曲,折伤芯线。打卷排位不应太紧。

7. 对绞、成缆、编织所用的模具也不能太小,一般要比实际绞合线径大0.2~0.4mm。在要求高性能的场合,一定要设法使制造条件固定才能使变异减为最低。

另外,在储存过程也要注意:

1) 每次生产发泡料不要多配,用多少配多少,防止放久受潮;

2) 收线轴最好用φ400或φ500胶轴,每盘装线的数量一致;

3) 阴雨天气时,最好先将胶料预热(60~80℃/10分~30分);

4) 芯线下盘后要用PE模包好,转移线盘最好用手推车;

5) 芯线下盘后等15分种以后进行导体电阻和同心度的测量。

6) 堆放高度以≤5层最好

7) 因HDMI线材结构上空隙大,电线受潮后对性能影响很大,因此存放过程应做好防潮防尘措施。

[dxdlw513 在 2011-11-8 15:28:18 编辑过]