电线电缆网 > 汽车线缆 > 一种直流充电电缆的设计与制造过程中的问题进行讨论(完整版)

一种直流充电电缆的设计与制造过程中的问题进行讨论 - 无图版

46663000 --- 2023-05-06 13:05:37

1

关键词:电动汽车解决方案

赵净净 张保亮

摘 要:介绍了一种电动汽车直流充电桩电缆的设计以及产品的制造,并对制造过程中的工艺难点进行了分析,提出合理的解决方案。

关键词:直流充电桩电缆;电动汽车;工艺难点;解决方案

随着国家政策不断向新能源倾斜,新能源电动汽车如雨后春笋般的出现,充电桩应运而生。目前,加快充电桩建设,解决消费者的“里程焦虑”,成为新能源汽车推广的关键。与此同时充电桩电缆的需求也在不断增多,我公司应市场需求开发出快速充电桩电缆“新型环保电动汽车直流充电桩电缆”。也加快了充电汽车的推广,为其解决安全,快速充电,解决“里程焦虑”问题添砖建瓦。本文就主要介绍一种直流充电桩电缆的设计及制造过程中存在问题。

1 电缆结构的设计

1.1 结构介绍

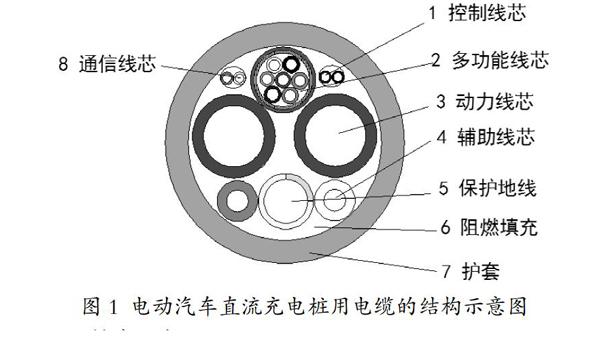

由于充电桩电缆目前没有统一的标准,所以充电桩电缆在设计制造过程中,往往要依照充电桩厂家的要求和国外标准去设计。这就导致目前充电桩市场不够规范,统一。往往同一规格的电缆有好几种结构,这很不利新能源汽车的推广。结合新版电动汽车充电接口标准,设计新型充电桩电缆,主要考虑通信安全性和电气安全性: 采用:2根动力缆芯+1根中性保护地线+2根辅助缆芯+2对屏蔽通信缆芯+7根屏蔽备用缆芯。该结构可满足市场上大多数直流充电桩要求,该产品已经获得申请国家专利保护。以2×70+1×25+2×4+2P(2×0.75)+P(7×1.0)规格为例,其中电力传输为2×70,中性保护线芯为1×25,动力辅助线2×4,信号控制传输为2×0.75,通信传输为2×0.75,备用多功能缆芯7×1.0,其中屏蔽是防止外部信号对通信传输干扰。图 1为该电缆的结构示意图。

1.2 制造工艺

1)导体。采用GB/T3956-2008中最软的6类导体,根据绝缘材质要求可选镀锡导体或裸铜线,采用同向绞合,不仅大幅度提高导体柔软度和减少导体外径,提高导体导电性能。2)绝缘。由于充电桩电缆的使用环境恶劣,频繁移动和弯曲的、抗拉且充电电流往往要达到几百安培,对电缆的电气性能提出了很高的要求。一般材料难以满足其要求。经过对各种材料的实验对比,最终选用电气性能和机械性能优异的TPE弹性体,该材料可满足充电桩电缆充电需求。3)成缆。由于直流充电桩电缆结构复杂,缆芯数量达到16根,给成缆带来很大困难,其中成缆最大的一个问题是,既要保证电缆的圆整度又要保证每个功能缆芯在自己的位置上不发生错位,便于后面与充电接口接线。成缆节距倍数控制在14-16倍,填充采用阻燃非吸湿材料,保证电缆的圆整度和阻燃性。4)护套。充电桩电缆经常要与地面接触摩擦,耐油,耐酸碱,耐老化等还要经得住车辆碾压。护套的选择至关重要,通过实验对比选用机械性能优异的TPU弹性体,该材料抗拉强度可达到40MPa以上,伸长率大于600%,即使冬季-40℃时,电缆仍然具有良好的柔软性能,该护套对电缆起到了很好的保护作用。电缆在制造加工过程中会有很多问题,下面就对几个关键问题进行分析:

2 制造过程中的问题

1)标准不统一。由于缺少统一的标准,客户的要求也在不断变化,甚至提出的要求往往不科学,不合理。电缆的结构往往要经过多次调整,增加工艺难度,才能达到要求。笔者认为有些要求是完全没有必要的。

2)通信线芯屏蔽难点。在加工通信线芯时,外被需要铜丝编织屏蔽,之前试制一根电缆,通信线芯的屏蔽编织密度为85%以上。但是经过检验,屏蔽层表面转移阻抗不合格。经过论证分析,屏蔽层表面转移阻抗不直接取决于编织密度,还与编织单丝直径、每锭单丝根数、屏蔽结构有关。减小编织单丝直径,较少每锭单丝根数,改变屏蔽结构可改善屏蔽层表面转移阻抗。经过重新设计对单丝有原来的0.15mm调整到0.12mm,每锭单丝根数有5根减到3根,结构改为铝复合带外疏绕铜丝屏蔽结构,通过以上措施屏蔽层表面转移阻抗合格,保证了电缆的屏蔽效果。

3)成缆难点。由于缆芯比较多,所以成缆工序有很多问题要解决。但很多电缆厂家不具备8根缆芯退扭成缆设备,如缆芯成缆是发生位移和成缆后出现大幅度蛇形弯。经过分析,通过增加适当的预扭装置,在并线模前增加分线装置,调整好各个缆芯张力,把通信和控制线芯分散在主线芯周围。电缆受到外力出现弯曲或拉伸时,线芯间滑动的裕度最大,大部分外力均由放置于电缆中心的主线芯承受,控制线芯和通信线芯基本没有受力。保证通信线芯的安全性,同时也提高了电缆的圆整度,满足了生产需求。

3 产品检测

通过上述设计以及工艺难点控制,生产出来的产品,并根据CQC1105-2015《电动汽车传导充电系统用电缆技术规范》相关的试验要求进行产品检测,结果符合要求。研制的产品使用在国网的充电桩中,目前已经运行一年,客户反馈未出现任何问题,即使冬季40℃时,电缆仍然具有良好的柔软性能。此外,其芯数与 GB /T 20234-2015《电动汽车传导充电用连接装置》新国标规定相符合,并能与新充电枪进行匹配,并且增加了7根备用多功能缆芯,完全符合目前的实际使用要求。

4 结束语

充电桩市场在未来几年还有很大发展空间,电缆在制造过程中要注意通信线芯的编织,成缆、挤出工序的质量控制。同时希望有关充电桩电缆国家标准尽快出台,规范市场,才真正有利于新能源产业的快速发展。

参考文献:

[1] 王春江主编.电线电缆手册(第一册)[M].北京:机械工业出版社,2009.

[2] 叶德智.一种电动汽车直流充电用同心式电缆[J].电线电缆,2015(3):24-25.