电线电缆网 > 挤塑 挤橡 发泡 > 辐照交联绝缘损伤问题(完整版)

辐照交联绝缘损伤问题 - 无图版

905661632 --- 2021-07-09 13:49:25

1

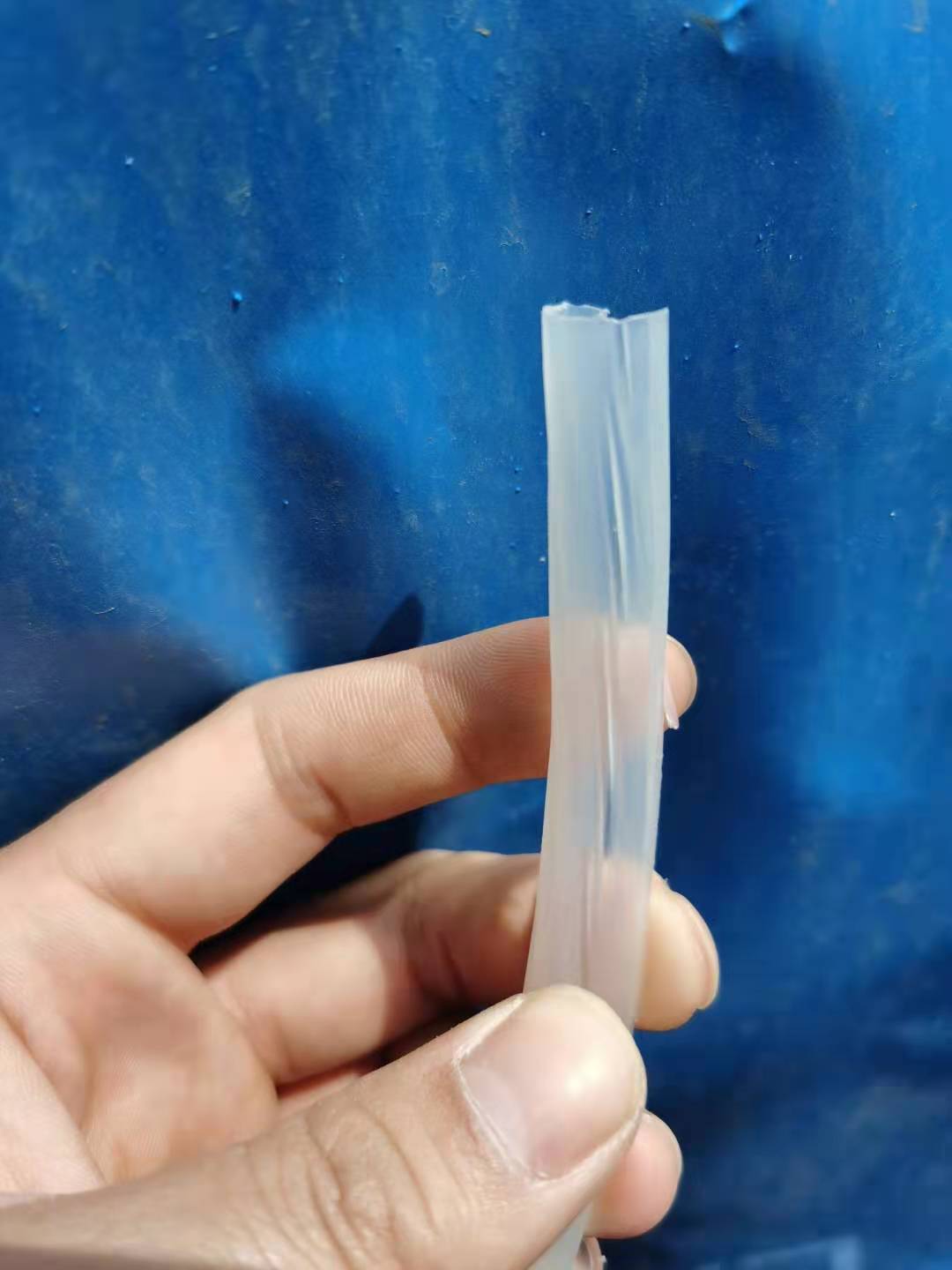

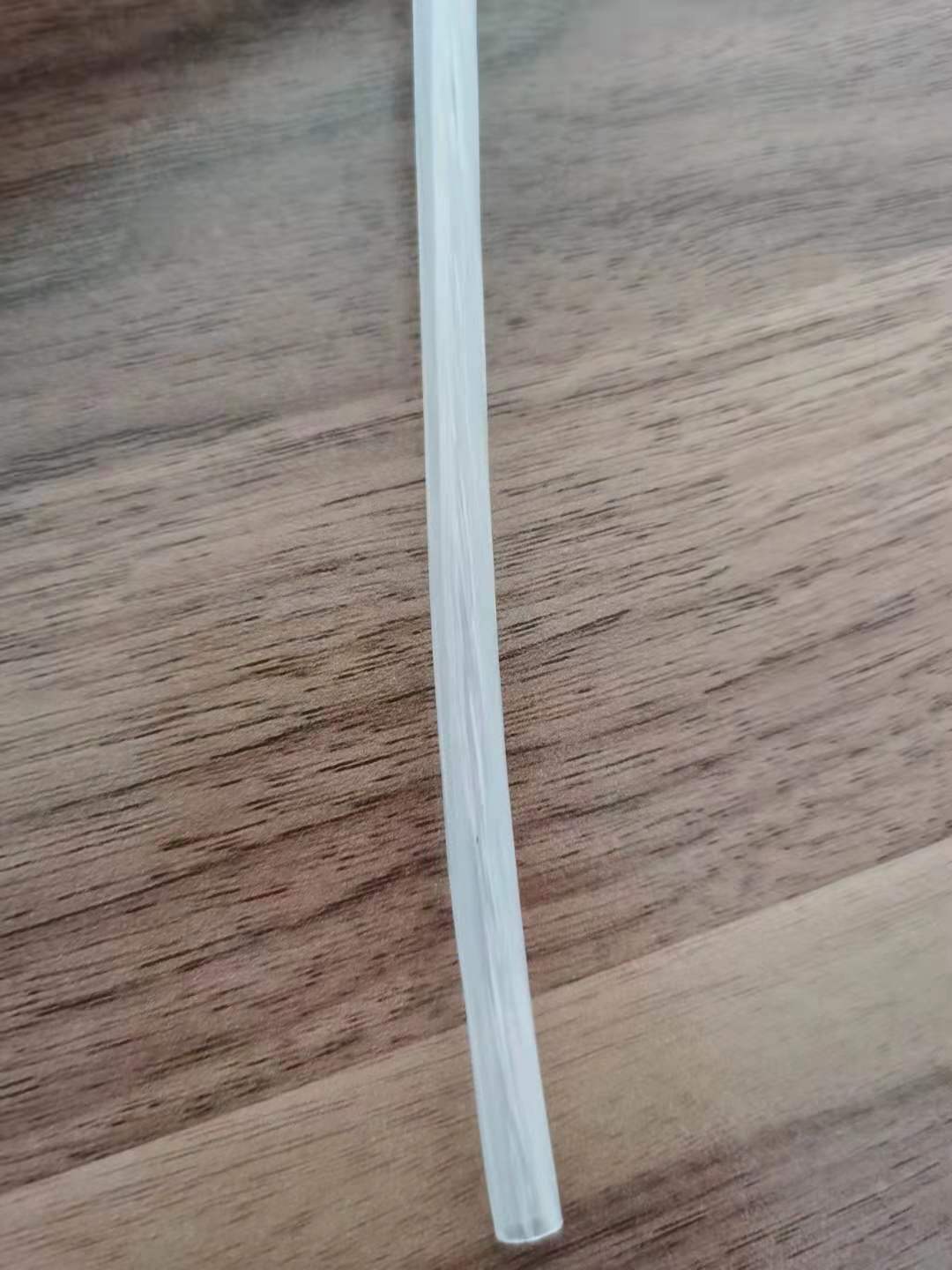

求助大神分析一下原因及处理方法,辐照交联

lianxu14 --- 2021-07-09 14:20:52

2

905661632 --- 2021-07-09 14:38:04

3

lianxu14:检查一下模具是不是有损伤

能具体点吗?

luo1984 --- 2021-07-09 18:27:05

4

905661632 --- 2021-07-10 08:00:38

5

luo1984:1:挤这管内模不圆整,2:挤管时内模太大也有这情况。3:胶料温度过低、出现合胶缝。

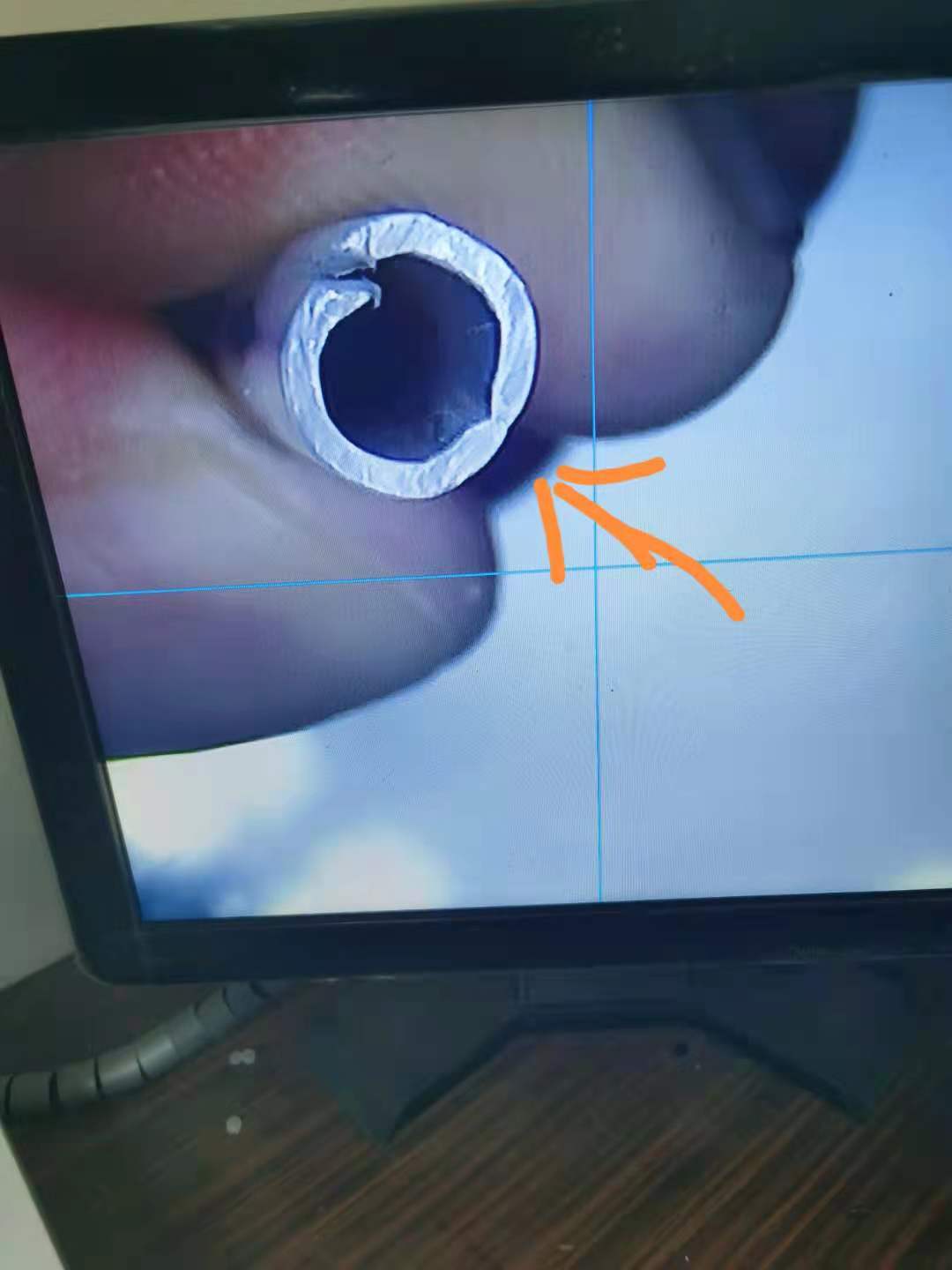

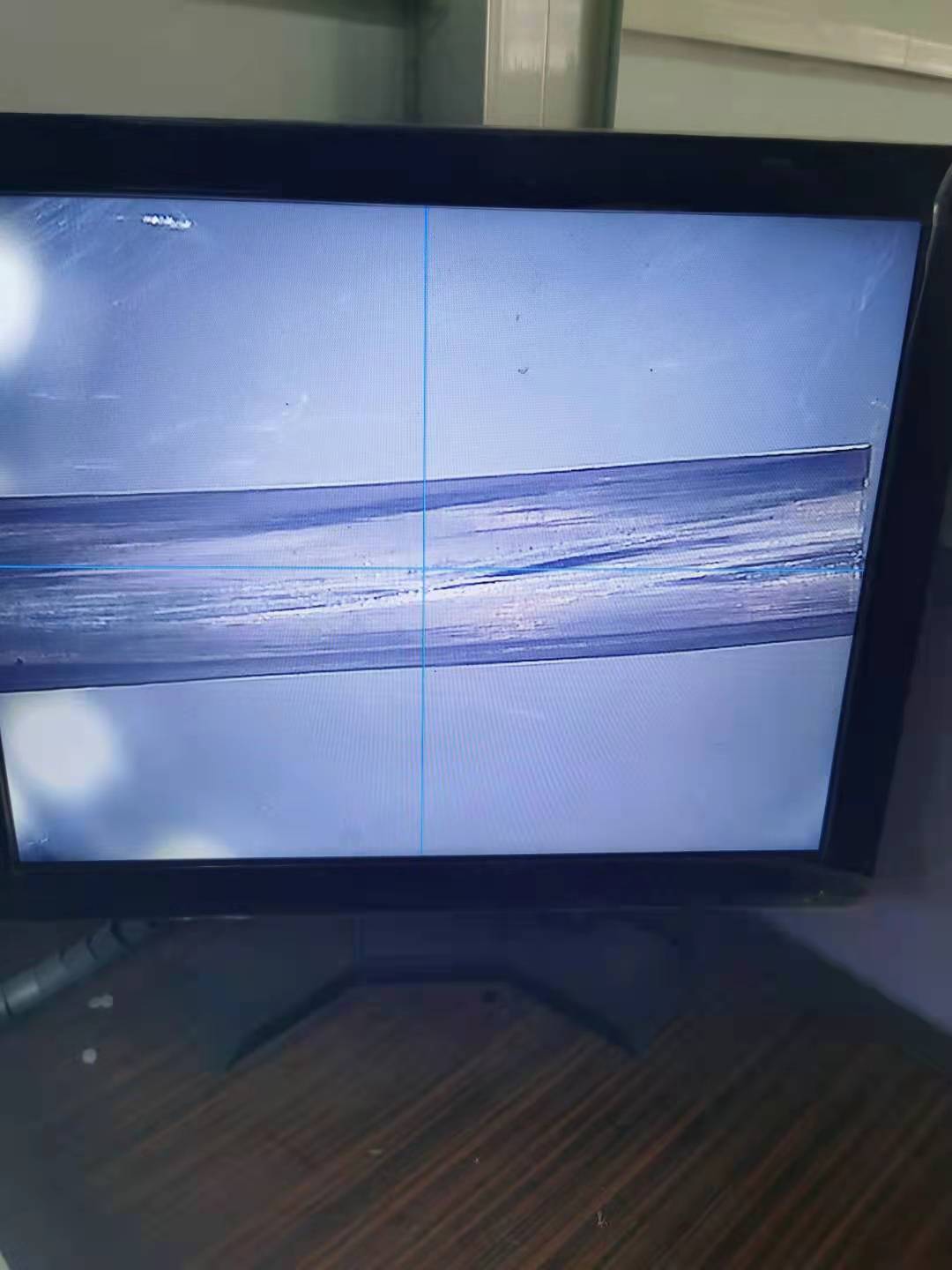

这不是合胶缝,损伤部位跟节距花纹重合,是斜纹的

雨枫 --- 2021-07-10 08:02:50

6

slikin --- 2021-07-10 13:24:40

7

905661632 --- 2021-07-10 16:15:56

8

slikin:可能性分析:

1.模具不合适;2.偏心;3.温度打高点

不是一和二,我们那个机子就出10平方和16的,排出1,偏心率都控制在10以内,排出2;我也怀疑温度偏高,已经降温试验了

905661632 --- 2021-07-10 16:17:23

9

雨枫:前几天有贴了,一样的道理

我看那个帖了,不是一样的毛病,我们这个毛病偶尔出现,无法根治啊,愁啊

刘岳晓 --- 2021-07-11 11:08:11

10

空心菜 --- 2021-07-11 15:18:50

11

空心菜 --- 2021-07-11 15:19:16

12

905661632 --- 2021-07-11 17:09:52

13

空心菜:可能要改芯线才能彻底消除,

改导体?

空心菜 --- 2021-07-11 18:35:20

14

ningxia --- 2021-07-11 19:43:15

15

805779738jrz --- 2021-07-12 09:13:06

16

812353514 --- 2021-07-12 10:34:49

17

Eleco --- 2021-07-12 10:47:02

18

Ericzll --- 2021-07-12 12:22:52

19

905661632 --- 2021-07-12 17:52:22

20

Eleco:导体是什么结构的

1+6的 轻微过模

905661632 --- 2021-07-12 17:53:23

21

Ericzll:内部导体:圆整度怎么样?是不是跳股了? 也可能是设备问题,出胶不稳

导体没事,不存在跳股

1032165712 --- 2021-07-13 19:29:51

22

905661632 --- 2021-07-14 08:45:19

23

1032165712:挤管的?

对

wy091113 --- 2021-07-14 08:52:13

24

lizhengbao --- 2021-07-14 11:01:01

25

ls2008 --- 2021-07-15 09:57:44

26

ZS013244 --- 2021-07-21 11:53:22

27

slikin:905661632:可能性分析:

1.模具不合适;2.偏心;3.温度打高点

不是一和二,我们那个机子就出10平方和16的,排出1,偏心率都控制在10以内,排出2;我也怀疑温度偏高,已经降温试验了

10和16的可以拉管了,先看下绞合的导体是不是有丝凸起了?之后看一下模具的大小和磨损情况

wyjsy --- 2021-07-29 09:57:39

28

游客 --- 2021-07-30 14:04:32

29

mywangp --- 2021-07-30 14:06:27

30

canyu --- 2021-08-08 08:34:51

31

zzb8 --- 2021-08-17 11:32:22

32

这个线2边对称,90%以上的是压坏了!!!!!!特别仔细检查绝缘挤出过程中 双轮压线的地方!!!

129925 --- 2021-09-15 13:39:55

33

549893194 --- 2021-09-17 01:09:55

34

905661632:

求助大神分析一下原因及处理方法,里模有小豁口

游客 --- 2021-10-04 08:16:39

35

1011158168 --- 2021-10-10 10:22:05

36

1011158168 --- 2021-10-10 10:26:09

37

a45878403 --- 2021-11-30 09:12:45

38

zhaohaoran888 --- 2021-12-03 08:18:34

39

dianlans --- 2022-01-04 15:36:40

40

游客 --- 2022-01-18 17:21:48

41

游客 --- 2022-01-18 17:24:03

42

zjfc1988 --- 2022-01-21 16:28:04

43

mfshuaigong --- 2022-01-24 22:10:16

44

YJP --- 2022-02-12 10:02:18

45

15852862236 --- 2022-03-07 17:09:05

46

mfshuaigong --- 2022-04-07 13:49:33

47

413217936 --- 2022-04-26 10:26:27

48

zy42570422 --- 2022-04-29 10:48:03

49

空心菜:是的 ,芯线问题,很难解决

进线时加个整型模试下,我看着也像导体跳丝了

andywork --- 2022-06-24 16:49:09

50

13383733520 --- 2022-07-07 13:49:38

51

CableA --- 2022-07-07 15:15:53

52

WYxuedianlan --- 2022-08-12 17:18:02

53

slikin:905661632:可能性分析:

1.模具不合适;2.偏心;3.温度打高点

不是一和二,我们那个机子就出10平方和16的,排出1,偏心率都控制在10以内,排出2;我也怀疑温度偏高,已经降温试验了

会不会是导轮导致的(主要是挤出后第一个导轮),挤出速度过快,来不及冷却或交联

00oudimao2 --- 2022-08-30 10:02:10

54

aqhd2008 --- 2022-11-01 09:24:33

55

xdjhxq --- 2022-11-04 17:17:42

56

389243298 --- 2022-12-12 16:24:47

57

skyfucker --- 2022-12-23 11:38:22

58

ZQ331629904 --- 2023-01-05 07:29:02

59

ht198408 --- 2023-04-12 16:46:55

60

psy --- 2023-05-27 17:35:14

61

xdjhxq --- 2023-08-22 11:18:19

62

hehw --- 2023-11-09 16:52:41

63

wolfboy --- 2023-11-13 15:12:24

64

http --- 2023-12-02 09:47:20

65

uu1987lost --- 2024-01-27 16:29:24

66

tk976 --- 2024-02-01 09:18:37

67

uu1987lost:有没有一种可能是辐照设备的某一灯管坏了。我厂出现过类似情况。

应该不太会,灯管坏了只会交联度不够

xxn --- 2024-03-07 17:40:18

68

当时找了材料厂家,因为损伤的部位个别位置投影,也发现了白点之类的颗粒,当然不是每个位置都有,我们认为是绝缘材料开裂。材料厂家认为是成缆时过并线模时被压造成的,确实是压痕与导体外层纹路是一致的,这个原因确实也难以排除。

后来也出现过更大规格的产品有类似问题,当时已经将所有绝缘芯都采用了紧压圆形导体,但问题依然存在,原因就在成缆。并线模不合适,还有绝缘芯进入模具的角度偏大。3+2笼绞的后两盘地线最初的张力没有经验的操作者不懂得调整,放得特别松,这样导致地线拱起过模的时候角度大容易压伤。

这几年没发生类似情况,主要是操作者经历过了有经验,经常在成缆时查看绝缘芯的压伤情况,尤其是头尾绝缘厚度偏厚情况就更要注意查看,放慢速度观察,出现苗头就及时调整。

120391640 --- 2024-04-24 10:23:49

69

游客 --- 2024-05-14 16:46:19

70

laohei --- 2024-07-23 16:32:42

71

wyd622 --- 2024-07-25 09:11:48

72

小周 --- 2024-08-05 17:23:06

73

kkongshu --- 2024-08-16 09:52:22

74

匿名 --- 2024-09-02 11:09:39

75

935011245 --- 2024-11-19 15:46:40

76

et6741 --- 2025-03-22 10:38:22

77

匿名 --- 2025-05-27 16:29:51

78