摘要:耐压试验是高压电缆工程中测试电缆绝缘性能的重要环节。本文介绍了一起220kV某电缆线路在耐压试验中先后发生的C相、A相中间接头击穿故障。通过对故障接头进行解剖分析,确定故障原因为在接头制作过程中预制绝缘件扩张操作不当,划伤绝缘件内部,绝缘性能急剧下降,导致耐压击穿。

关键词:高压电缆;中间接头;耐压故障;预制绝缘件;解剖分析相对于电缆本体,电缆接头是电缆线路运行中最薄弱的部位,除了原材料、生产工艺等环节,接头的现场制作对其电气性能、机械性能是否达标也非常关键,受环境、制作水平、工器具等多方面因素影响。本文介绍一起220kV某电缆线路在耐压试验中先后发生的C相、A相中间接头击穿故障,经故障接头解剖及B相正常接头解剖分析,预制绝缘件内部划痕是导致耐压击穿的直接原因,该划痕是接头预制绝缘件扩锥过程中操作不当造成。1设备概况

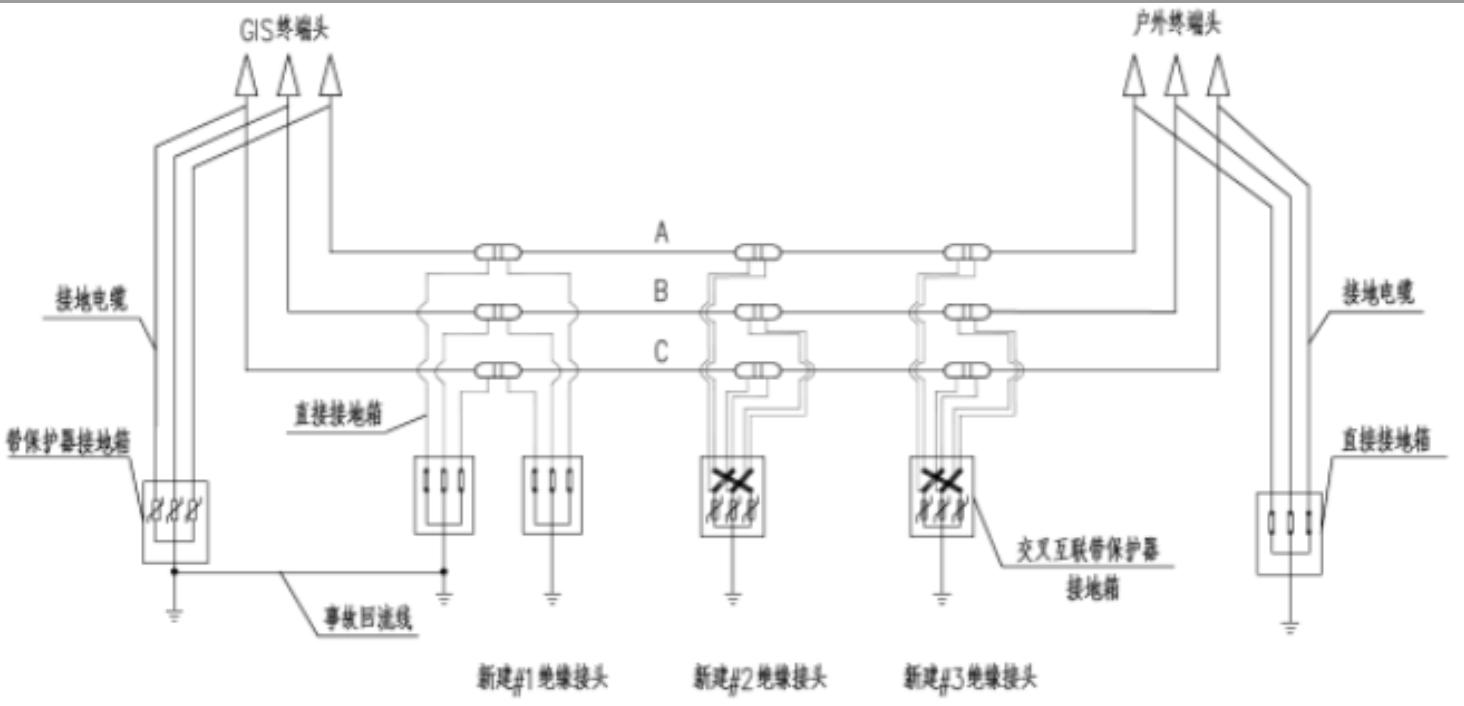

220kV某电缆线路长约3.1公里,线路共3组中间接头和2组GIS终端,3组中间接头均为绝缘接头。其中,#2、#3接头金属护套采用交叉互联箱的接地方式,#1两侧均直接接地,小号侧GIS终端带保护接地,大号侧GIS终端直接接地,电缆铝护套保护接地示意图见图1。电缆为1200mm2交联聚乙烯电缆,绝缘接头装配形式为预制式图1 电缆铝护套保护接地示意图2故障情况及故障查找

2.1 C相故障情况及故障查找

2020年9月21日晚,220kV某电缆线路开展耐压试验,试验电压1.7U0。C相升压至120kV时击穿。开展故障查找:进行SF6气体成分测试、微水试验,试验数据合格,未发现异常;现场监未听见明显放电声音,只有正常加压时的电离空气声音;排查试验设备无问题;对电缆全线巡查,没有找到放电迹象。采用电缆故障测试仪进行故障点查找,于9月22日晚发现线路C相#3中间接头有发电声音,并伴随振动,结合脉冲试验波形,确认C相#3中间接头击穿。2.2 A相故障情况及故障查找

220kV某电缆线路重做C相#3中间接头后,于2020年9月30日中午再次开展耐压试验。B、C相耐压试验通过;A相升压至147kV时击穿。开展故障查找:与C相耐压故障查找过程类似,未发现其他异常。采用电缆故障测试仪进行故障点查找,于10月1日晚发现线路A相#3中间接头击穿。3故障接头解剖

3.1 C相故障接头解剖

剥除C相防腐罩、铜壳,接头未见损伤、受潮等异常现象,如图2。图2 接头剥除后未发现异常

剥离绝缘带缠绕层,发现缠绕层下部有一不规则形状击穿孔,如图3。图3 绝缘带缠绕层下部存在一不规则形状击穿孔

绝缘带缠绕层击穿孔对应位置(接头下部,近高压端)铜网灼伤破损,预制绝缘件严重击穿撕裂,绝缘材料烧蚀发黑,如图4。图4 铜网灼伤破损,绝缘件击穿撕裂

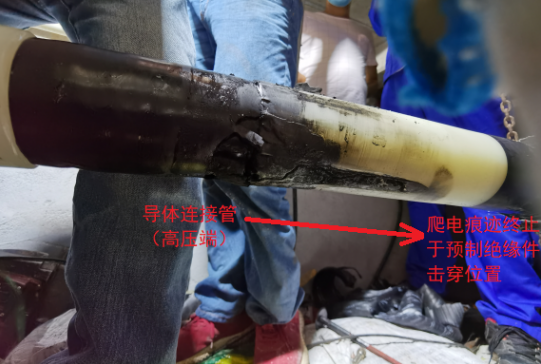

剥除预制绝缘件后,可见导体连接管屏蔽罩(高压端)沿电缆绝缘存在明显爬电烧蚀痕迹,爬电通道未抵达外半导电层,通道中止位置与预制绝缘件击穿位置一致,如图5。图5 主绝缘爬电通道

对绝缘处理、导体连接管等进行测量,安装尺寸和施工工艺均符合要求,如图6。图6 安装尺寸符合要求

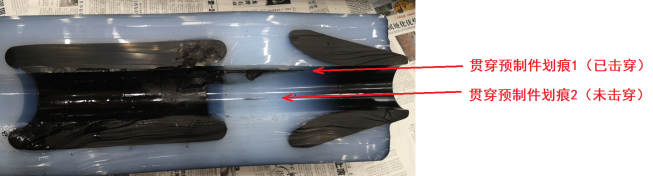

对预制绝缘件进行解剖分析,将绝缘件延轴向剖成两半,未被击穿的一半绝缘件外观无异常,被耐压击穿的一半绝缘件上发现两条平行距离约4cm、深约5mm、贯穿绝缘件两端的笔直划痕,其中划痕1与放电痕迹重合,如图7。图7 绝缘件上存在两条平行、贯穿两端的划痕

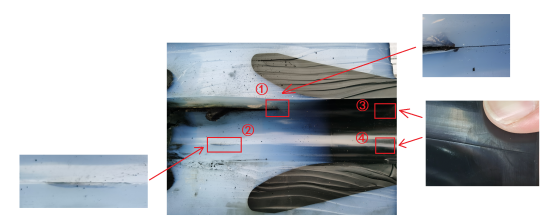

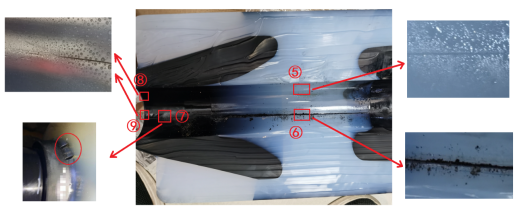

近距离观察击穿部位(图7右侧绝缘件高压端),如图8,可见:区域②:划痕2中渗入少量黑色半导体材料,渗入深度约5mm;区域③和④:两道划痕完全贯穿绝缘件,但在距端部约1cm处因半导材料较薄、抱紧力较弱未形成划痕。图8 预制绝缘件局部放大图

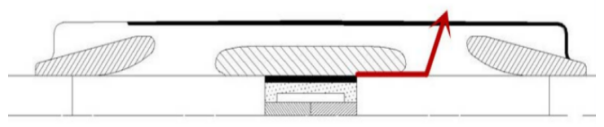

综上判断击穿过程如图9:耐压试验过程中绝缘接头发生击穿故障,击穿通道位于电缆与接头的界面上,从接头导体连接管(高压端)开始沿电缆绝缘与绝缘预制件之间的界面爬电,在抵达电缆绝缘外屏蔽前直接击穿预制绝缘件,沿铜网入地。图9 #3接头C相击穿过程示意图(红色箭头为击穿通道)

3.2 A相故障接头解剖

2020年10月23日对A相#3故障接头进行解剖。剥除A相防腐罩、铜壳,接头未见损伤、受潮等异常现象,如图10。图10 铜壳内未发现异常

移去同轴电缆,拆除尾管封铅,剥离应力锥绕包带材,并对金属铝护套、预制绝缘件清洁,发现预制绝缘件边缘(低压端)处有三道纵向击穿痕迹,见图11。图11 预制绝缘件边缘存在损伤

剥除预制绝缘件后,发现电缆绝缘表面存在明显烧蚀痕迹,爬电通道由导体连接管(高压端)沿绝缘表面抵达外半导电层,见图12。爬电通道终止位置与预制绝缘件击穿位置一致。图12 主绝缘爬电通道

对预制绝缘件解剖分析。将预制绝缘件延轴向剖成两半,未被击穿的一半绝缘件外观无异常,被击穿的一半绝缘件上发现两条平行距离约4cm、深约5mm、贯穿绝缘件两端的笔直划痕,其中划痕4与放电痕迹重合,见图13。该两条划痕的表象与C相划痕非常接近。图13 预制绝缘件上存在两条平行、贯穿两端的划痕

近距离观察击穿部位(图13左侧低压端),如图14,可见:区域⑥:划痕4全线渗入黑色半导体材料,渗入深度约5mm;区域⑦:击穿通道在绝缘件外屏蔽层处穿出,在外侧形成三道纵向击穿痕迹。区域⑧和⑨:两道划痕完全贯穿绝缘件,但在距端部约1cm处因半导材料较薄、抱紧力较弱未形成划痕。图14 预制绝缘件局部放大图

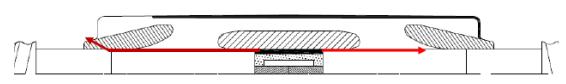

综上可以判断击穿过程如图15:耐压试验过程中绝缘接头发生击穿故障,击穿通道位于电缆与接头的界面上,从导体连接管(高压端)开始沿电缆绝缘与预制绝缘件之间的界面爬电,爬至预制绝缘件外屏蔽发生击穿,沿铜网入地。图15 #3接头A相击穿过程示意图(红色箭头为击穿通道)

3.3 B相正常接头解剖

由于C相、A相故障接头缺陷表象接近,为验证该电缆接头绝缘件是否普遍存在划痕问题,2020年11月2日,对B相#3正常接头(B相耐压试验已通过)进行现场解剖,发现预制绝缘件整体完好,内部无划痕。4故障原因分析

220kV电缆附件在远低于1.7倍U0电压下(120kV和147kV),短时即被击穿,说明在击穿点区域内存在严重缺陷。4.1 直接原因分析

220kV某电缆线路#3中间接头C相、A相预制绝缘件内表面都发现有两条明显的划痕,该划痕贯穿绝缘件两端的笔直划痕,其中一条划痕与击穿通道完全重合;耐压试验通过的B相未发现类似划痕。因此,判断划痕是接头故障直接原因。4.2间接原因分析

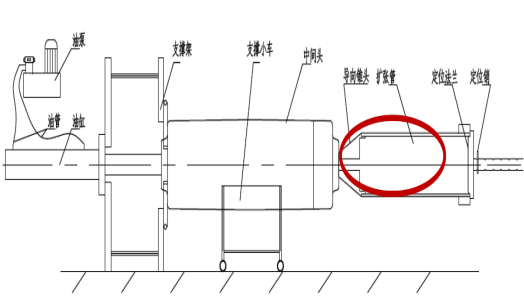

(1)绝缘件生产工艺问题。经了解绝缘件生产工艺及主要生产设备等,不存在产生故障接头内部划痕的生产环节;对同一生产工艺下的另一新绝缘件进行现场分析,内部未发现划痕。排除生产工艺导致的预制绝缘件受损。(2)绝缘件批次性质量问题。由于B相耐压试验通过,且对重点关注的B相#3接头进行解剖后未发现异常,排除预制绝缘件批次性质量问题。(3)接头制作施工质量问题。在安装过程中,与预制绝缘件内表面有直接接触的只有扩锥过程中的导向锥头和扩张管。如图16,在扩锥时,如导向锥头或扩张管表面有磕碰造成的尖点,扩锥时很有可能划伤绝缘件内部。本次耐压故障发生时,现场扩锥设备等接头制作工器具已清理,无法开展进一步分析验证。图16 扩锥过程示意图

综上判断,认为施工单位在预制绝缘件扩张过程中由于操作不当,在扩锥和拔管的过程中,磕碰到扩张管或者有尖锐杂质渗入,扩张头表面清洁程度不达标,造成预制绝缘件内侧绝缘材料出现两道贯穿性划痕,导致绝缘性能下降,引起耐压击穿。5结论

本文分析一起220kV某电缆线路在耐压试验中先后发生的C相、A相中间接头击穿故障,经分析是由于接头制作过程操作不当损伤绝缘件造成。本次故障提醒了在加强电缆附件前期质量管控的同时,要切实抓好现场施工监督,将扩锥过程作为质量控制关键工序,严控制作人员技能水平,做好相关过程记录,必要时留存作业工器具,防止同类事件再次发生,提升电缆投产质量。2026-02-13 15:21:23 点赞(1) 投诉