在介绍应力锥之前,

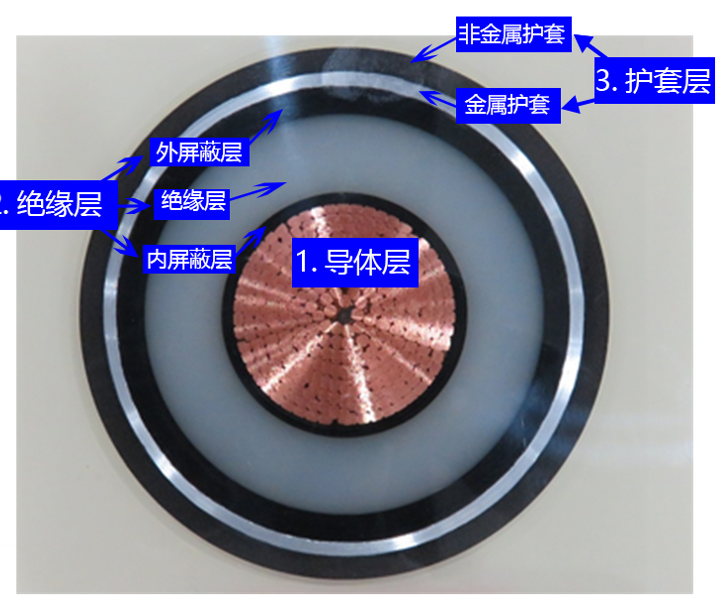

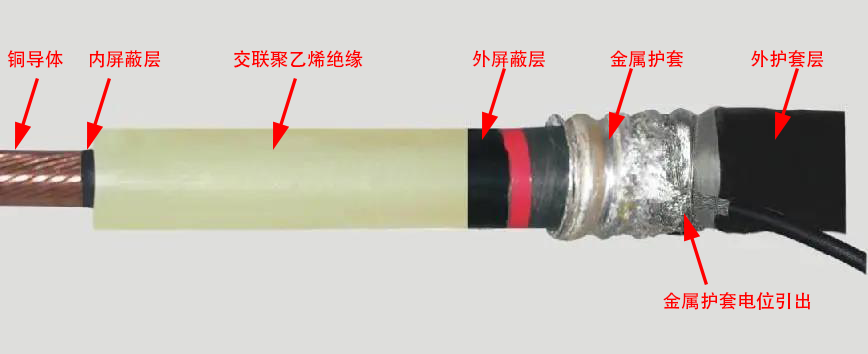

咱们首先要了解电缆的基本结构。

电缆的结构可以详见之前的发文:

电缆:如果你愿意一层一层一层的剥开我的心!

其中有几点关键和今天内容有关:

1、电缆的分层结构

2、金属护套层

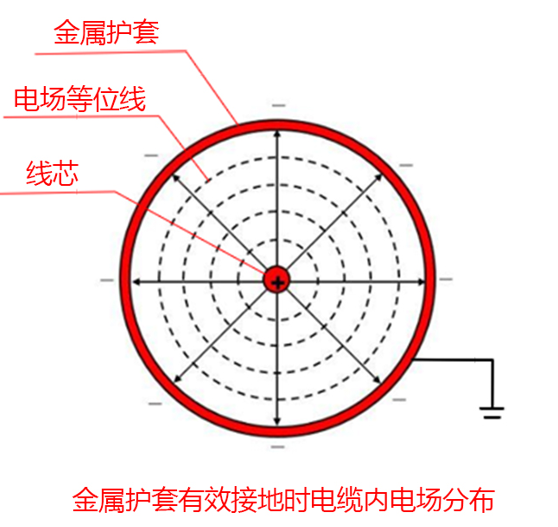

金属护套可以将电缆产生的强电场控制在屏蔽层内,

由于金属护套接地,

外部便不存在电缆产生的强电场,

不会对周围产生强电干扰或危及人身安全。

3、外屏蔽层

外屏蔽层与绝缘层外表面接触良好,

且与金属护套等电位,

避免因电缆表面裂纹缺陷与电缆金属护套发生局部放电。

4、三层共挤

电缆生产时采用加热挤塑成型工艺,

绝缘两侧屏蔽层一次挤压于线芯上,

相互之间紧密粘附成一体,

形成流水线作业,

即称为“三层共挤”。

总结就是:

外屏蔽层和金属护套层等电位,

两者一起屏蔽电缆高压电场,

且外屏蔽层紧密粘附在绝缘层上!

那么问题来了:

当制作电缆终端和电缆接头时,

要断开金属护套和外屏蔽层,

这样在电缆外屏蔽层切断口处将产生

电场集中 现象!!

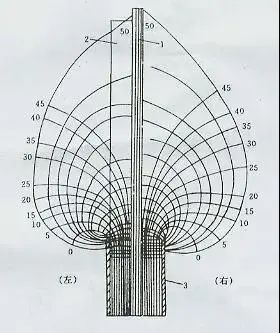

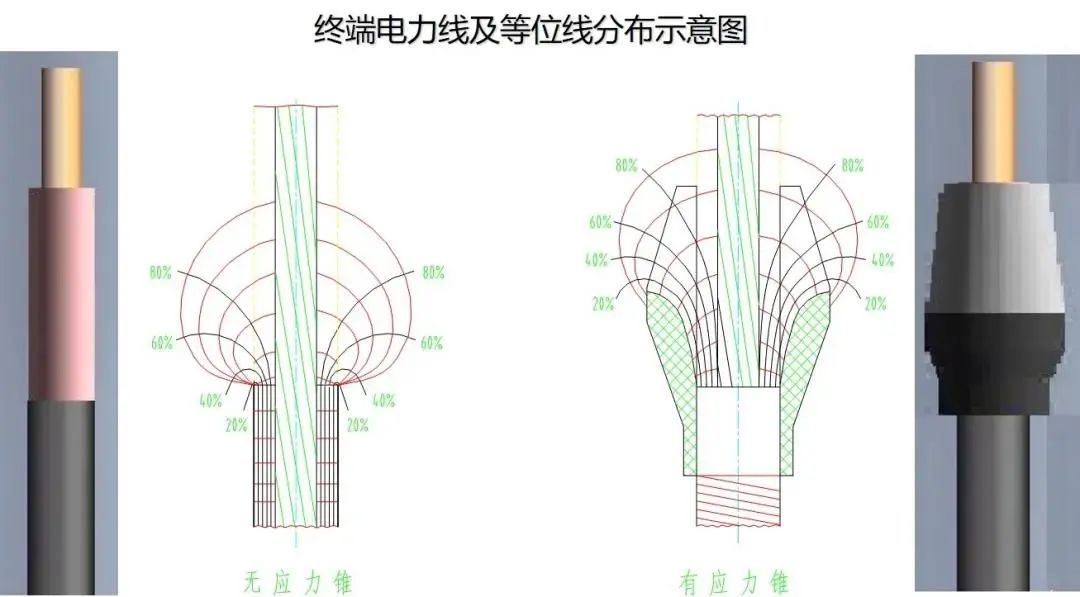

为了分析电缆绝缘屏蔽层断口处的电场情况,通常用电力线和等位线(等电位线)来形象化的表示电场分布状况。

(1)电力线与等位线直角相交(正交);

(2)用电力线分析电场时,集中的部位电场强度高;

(3)用等位线分析电场时,曲率半径愈小的地方场强越高。

▲外屏蔽层断开后的电场分布图

我们可以把电缆比喻成一条大江,

电流好比奔涌的江水,

金属护套和外屏蔽层就是维护大江的堤岸,

如果堤岸有缺口,

江河就会泛滥。

因此电缆终端和接头的制作安装中,

重难点任务是:

对电场集中进行改善和控制,

使电场分布和电场强度处于最佳状态,

从而保证电缆及附件的可靠运行。

如何解决电缆屏蔽层切断后的电场集中?

一般有如下两个方法:

a、几何型电应力控制法:

采用应力锥改变电场集中处的几何形状,

缓解电场应力集中。

就是咱们今天讲的应力锥法。

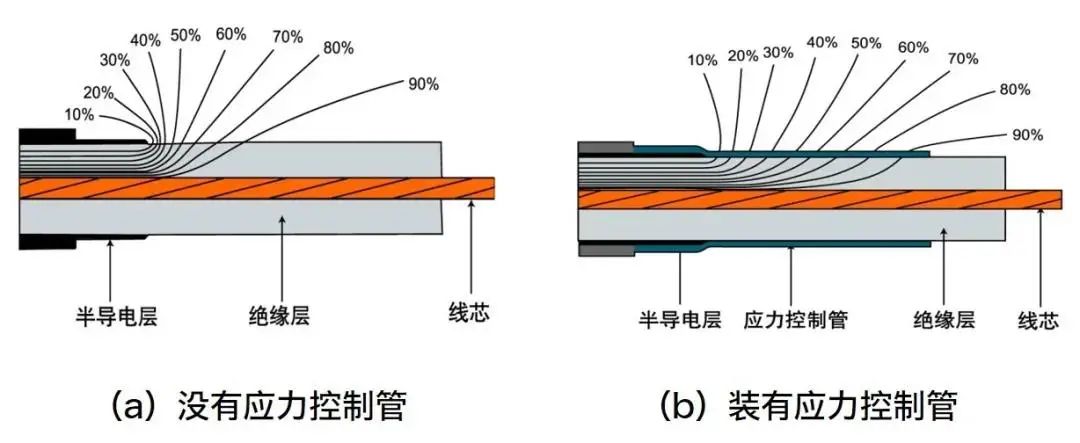

b、参数型电应力控制法:

采用高介电常数材料或非线性电阻材料缓解电场应力集中。

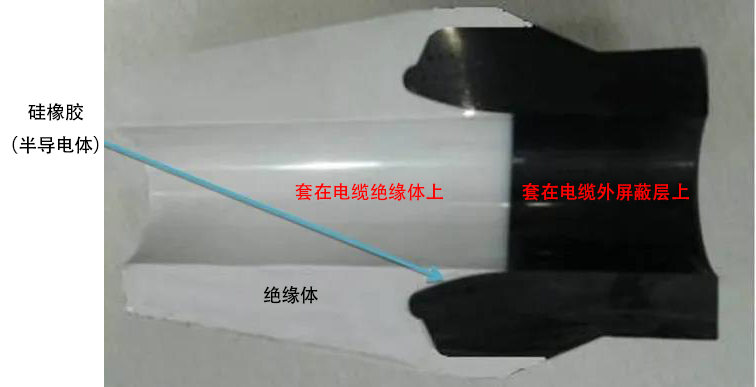

应力锥:

应力锥一般制成预制件,

由半导电体和绝缘件制成,

半导电体套在电缆的外屏蔽层上。

可以理解为:

应力锥作为原外屏蔽层断口处的一个拓展,

用于缓解断口处的电场应力集中。

▲应力锥改善电场分布原理

应力锥是如何安装的呢?

首先,终端和中间接头盒制作时先把电缆剥成下图这样:

然后,把应力锥套在外屏蔽层上

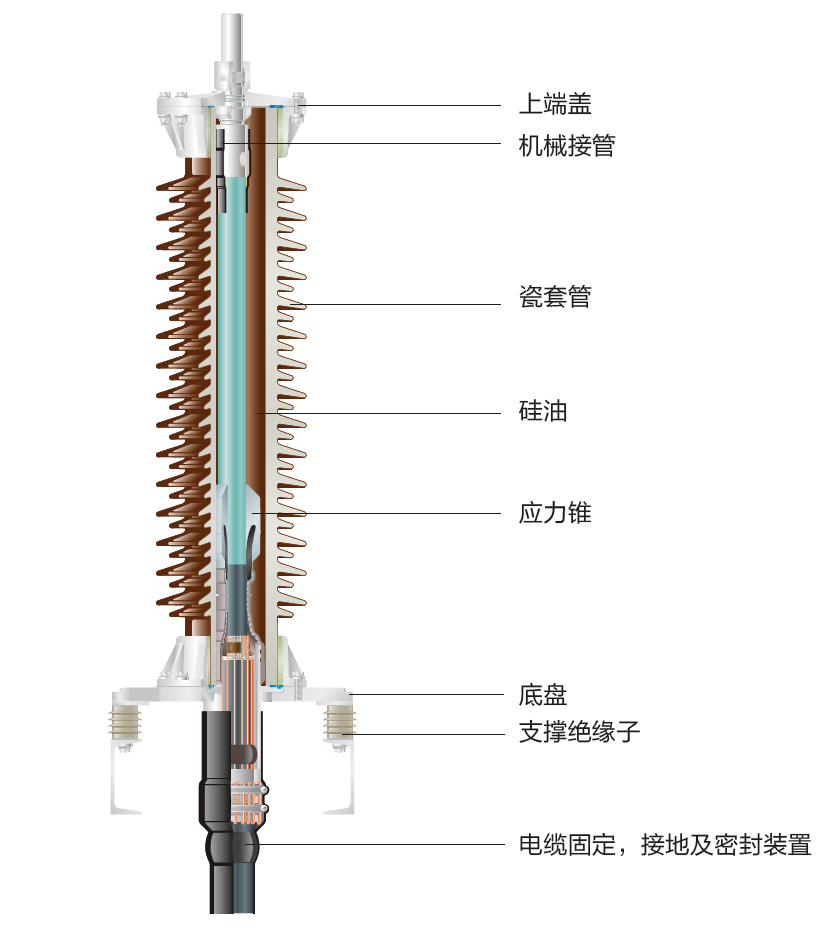

▲ 户外终端

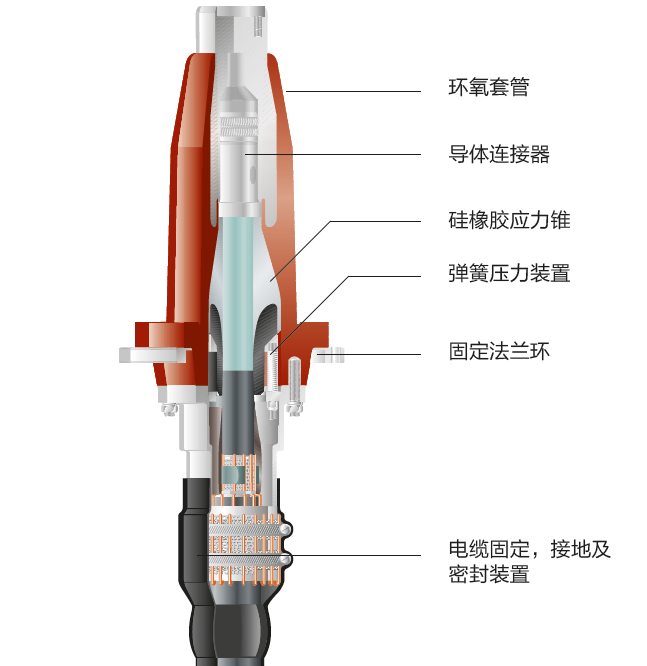

▲ GIS终端

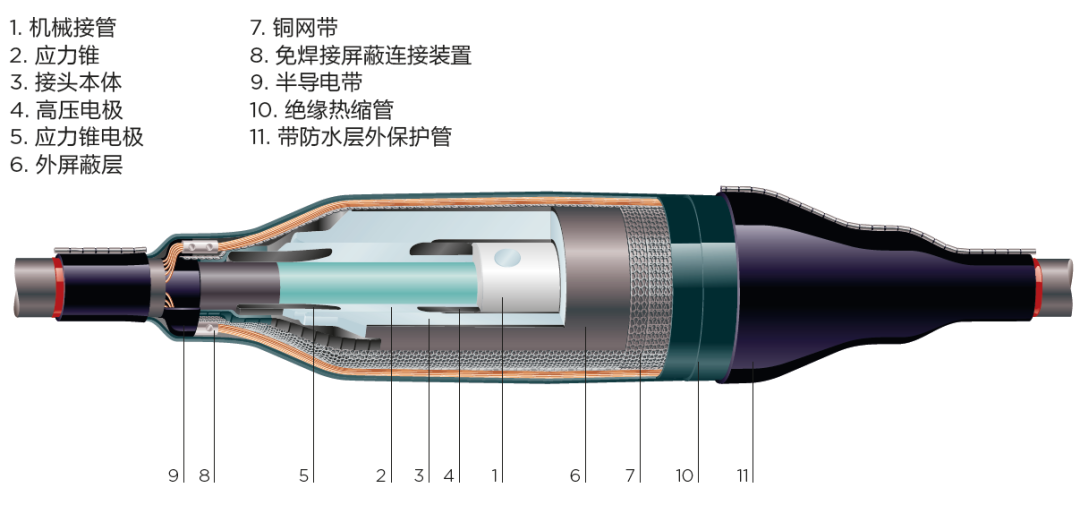

▲ 中间接头

应力锥的设计分为两个流派:

欧式结构和日式结构,

主要区别在于有无弹簧锥托机构,

很显然咱们上面说的都是欧式结构,

没有弹簧锥托机构,

就是完全依靠应力控制单元材料自身的弹性保持

应力控制单元与电缆绝缘之间的界面性能。

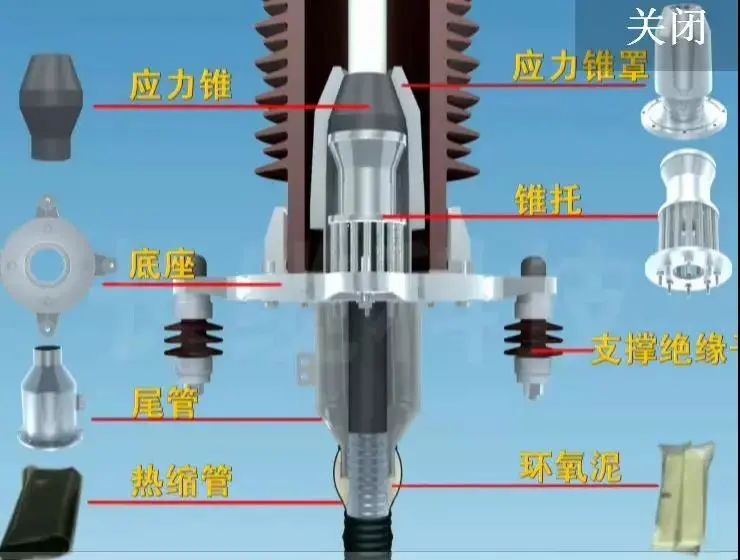

而日式结构有弹簧锥托机构,

这种结构的特点是在应力控制单元上

增加一套机械弹簧装置以保持

应力控单元与电缆之间界面上的应力恒定,

另外,与欧式结构相比,

它在应力控制单元的外面多了一个应力锥罩,

它将应力控制单元与终端内绝缘填充剂基本隔离,

而且将应力控制单元固定于一个固定位置。

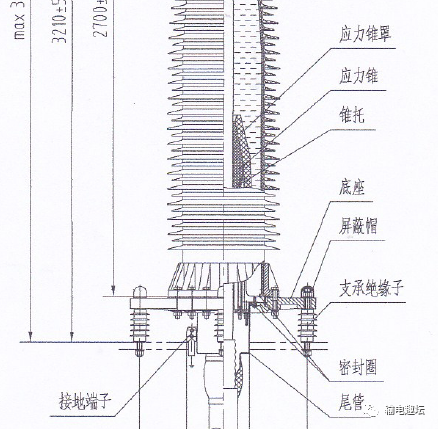

▲日式结构示意图

▲日式结构示意图

欧式结构缺点:

1、电缆与应力锥之间的界面性能完全由橡胶本身的弹性维持,

长期运行橡胶老化后机械和电气性能下降。

界面性能可靠性无法保证。

2、终端与应力锥之间的密闭靠绕包各种带材,

或在应力锥下装一金属法兰,

密闭性不如日式结构。

3、应力锥和绝缘填充剂直接接触,

会发生溶胀现象导致应力锥的老化。

日式结构缺点:

结构复杂,施工工艺复杂,成本较高。

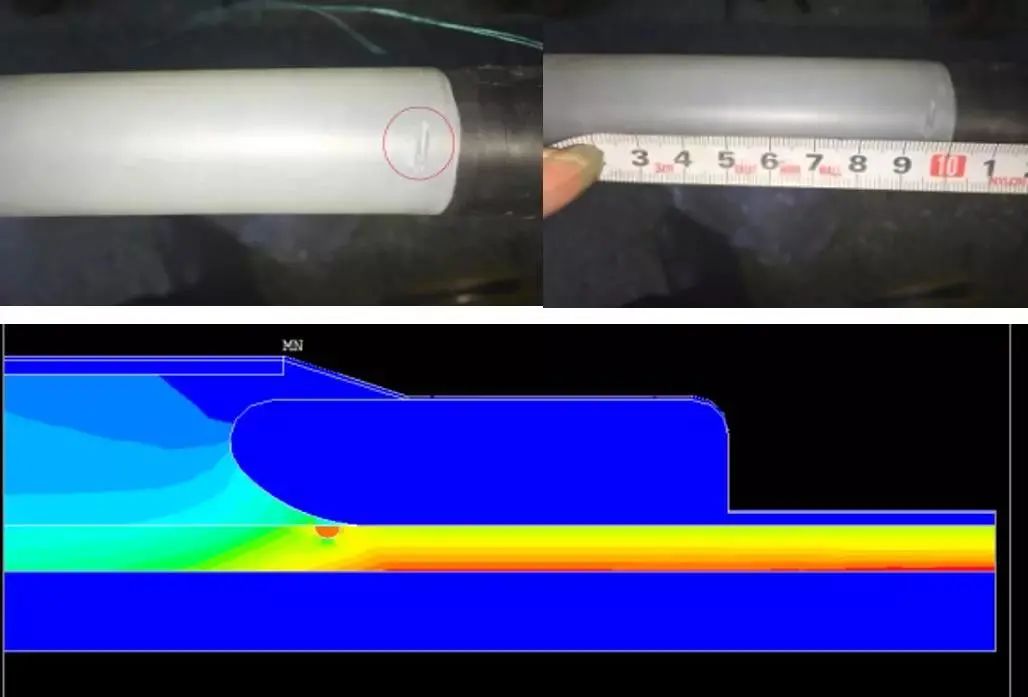

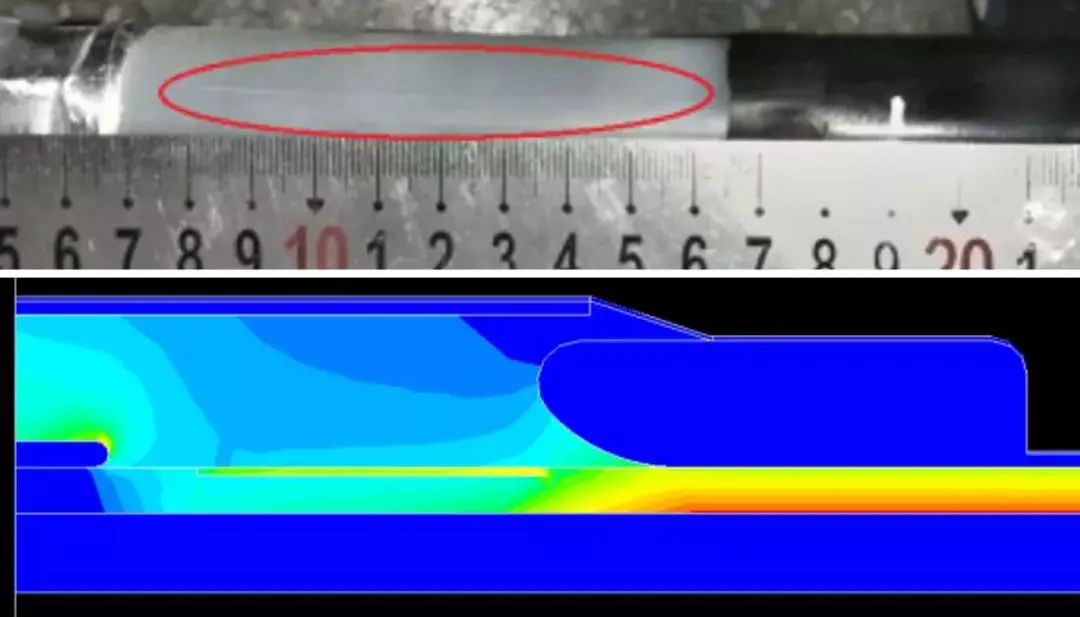

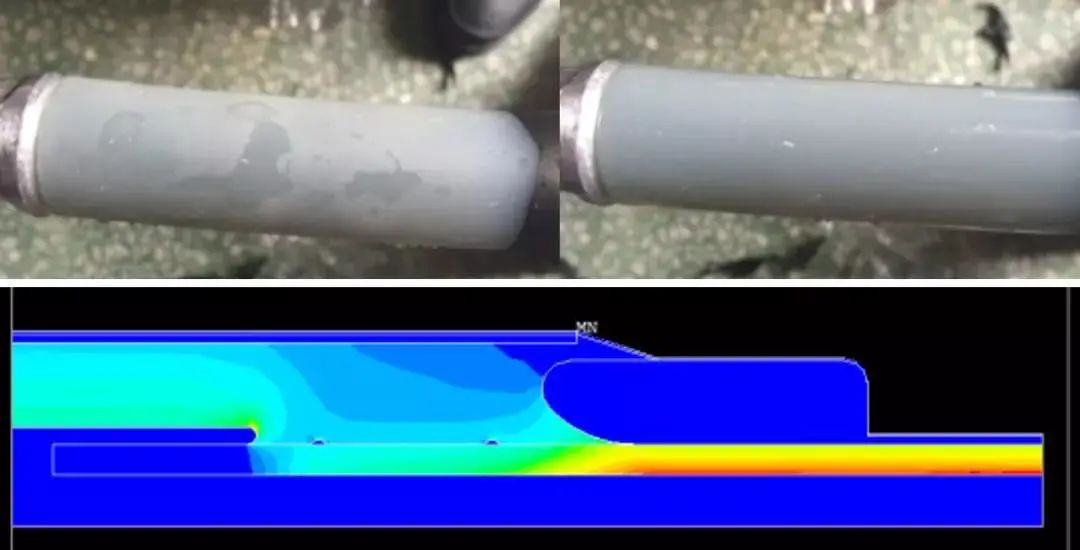

放一些安装缺陷和电场分布图片加深理解:

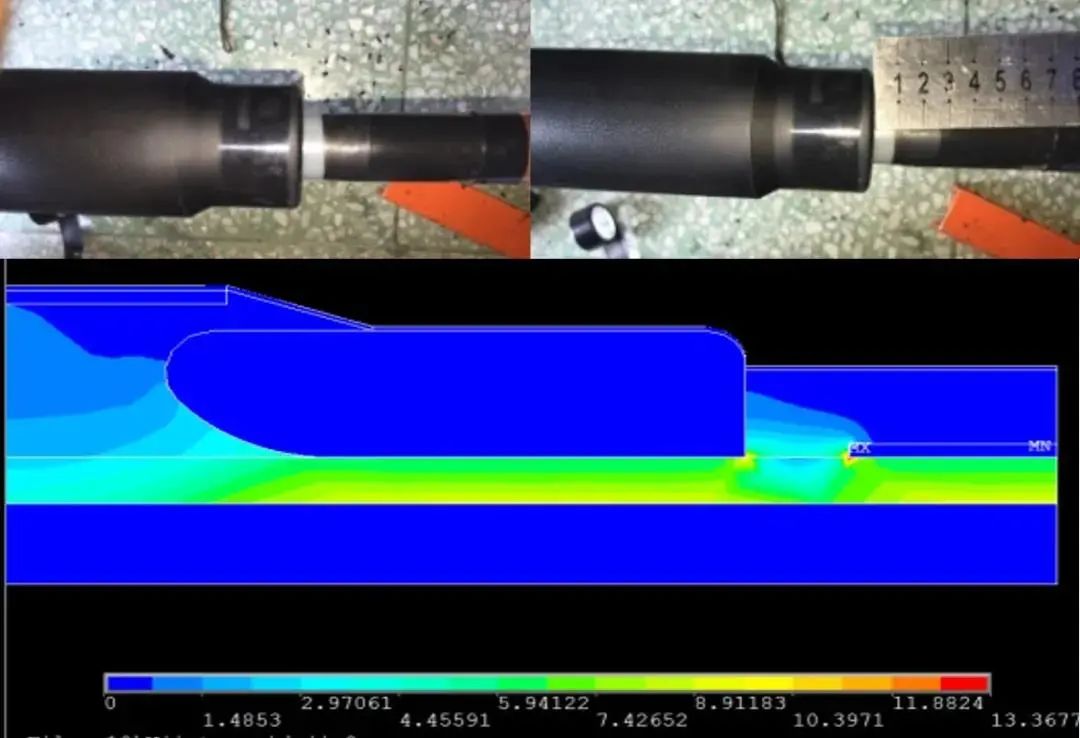

1、应力锥与电缆外半导电层未有效搭接

2、应力锥与电缆外半导电层搭接过头

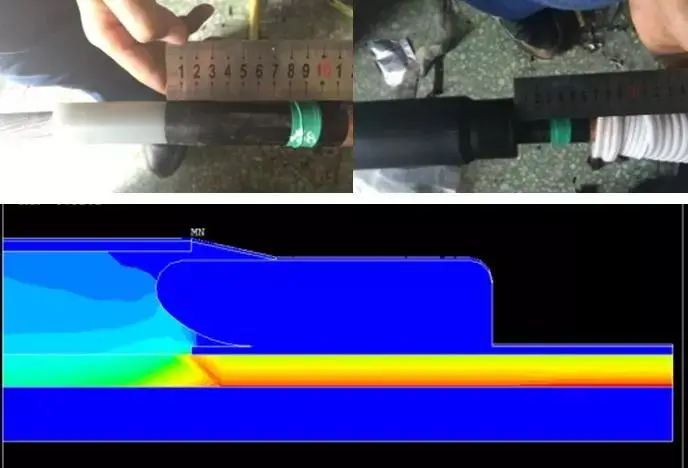

3、绝缘上人工涂半导电黑点(模拟半导电颗粒)

4、绝缘上有凹坑

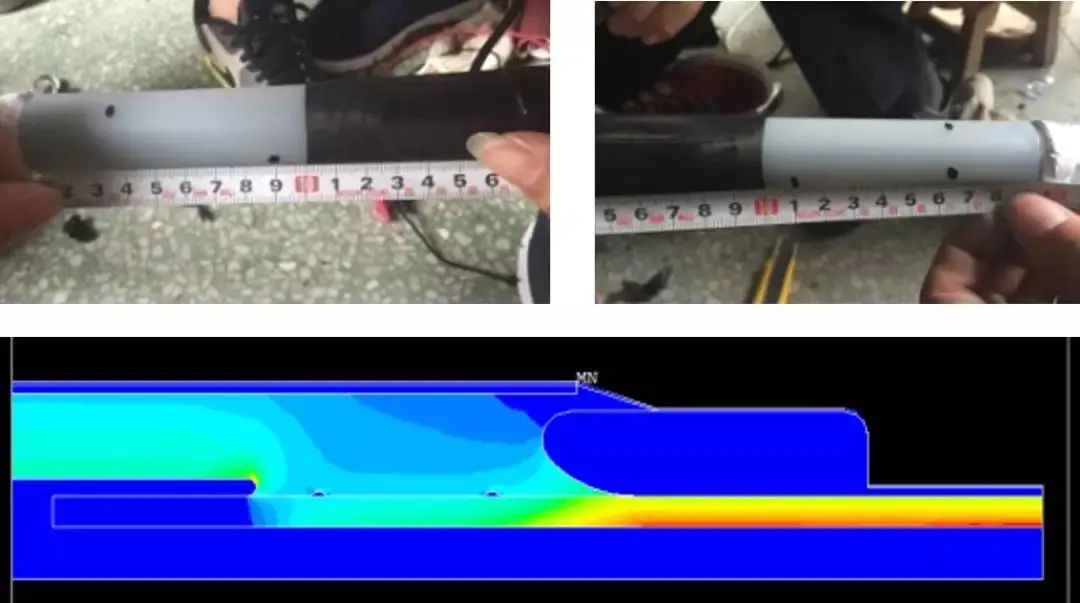

5、绝缘表面有纵向刀痕

6、绝缘表面洒水

当然,

除了应力锥为代表的几何型电应力控制法,

还有以应力管为代表的参数型电应力控制法,

其原理是采用合适的电气参数的材料复合

在电缆绝缘屏蔽末端切断处的绝缘表面上,

以改变绝缘表面的电位分布,

从而达到改善电场的目的。

(改变表面性能参数)

在应力控制中,

虽然参数法控制电场分布有体积小、结构简单等优点,

但对于高压电缆来说,

应力层中材料参数的选择至关重要,

体积电阻率选择太小,

会使应力层在运行时电阻电流发热而老化,

同时介电常数过大,

电容电流也会产生热量而使应力层发热老化,

故必须根据电压等级选择应力材料参数。

古人云:

治水宜疏不宜堵。

应力锥法类似于“疏”

对河堤进行改造,

对电场进行疏导。

而参数型电应力控制法类似于“堵”,

通过选用合适的介电参数材料对电场进行控制,

类似于加强堤岸强度来治理洪水。

实践证明,

高压电缆附件应力锥法比应力管法更管用,

古人诚不我欺!